- Объёмы производстваПравить

- Все о чугунных тройниках

- Виды

- Назначение электродов

- Инструментальные углеродистые стали

- Примеры обозначения и расшифровки

- Обозначение и маркировка легированных сталей

- Обозначение быстрорежущих высоколегированными сталей

- Все о сером чугуне

- Все о чугуне

- Производство чугуна

- Виды чугуна

- Белый чугун

- Серый чугун

- Ковкий чугун

- Высокопрочный чугун

- Передельный чугун

- Специальный чугун

- Где найти маркировку

- Области применения

- Получение стали

- Виды и размеры

- «Серый» чугун

- Достоинства

- Недостатки

- Особенности производства ковкого чугуна

- ИсторияПравить

- Свойства

- Марки электродов

- Виды чугунов, их применение и маркировка

- Разновидности материала

- Специальные

Объёмы производстваПравить

Основные характеристики чугунных тройников.

- Вес чугунного тройника в современных условиях, конечно, больше, чем у труб из ПВХ, но оптимизация состава и производственные возможности сделали его гораздо более удобным в использовании, чем старые конструкции в панельных пятиэтажках.

- Все они изготавливаются из высокопрочного чугуна, но СМЛ – сплав с розеточным графитом – лучше использовать там, где требуется особенная прочность, а ЧК – с небольшим добавлением графита – хорош для самотечных сетей. Покупая фитинг, нужно проконсультироваться, чтобы выбрать подходящий для поставленной цели.

- Долговечность, прочность, износостойкость, не подверженность коррозии и термальным воздействием отличают любые чугунные изделия.

- Чугун экологичен, не выделяет токсичных соединений, не плавится и не подвержен возгоранию.

- Кроме инертности к агрессивным средам, он обладает запахо- и звукоизолирующими свойствами, а это немало при оборудовании квартирной и домовой канализации.

По размеру наиболее популярны 100х50, 150х150, 150х100. Это стандартные размеры.

В положительные характеристики можно добавить простоту монтажа и пригодность к ремонту, возможность соединения чугунным тройником труб из пластика или стали, демократичную стоимость изделия. Что же касается раскалывания при падении, то все зависит от того, насколько качественное выбрано приспособление. Вес и хрупкость отличают далеко не все марки чугуна, применяемые в производстве фитингов.

Все о чугунных тройниках

- Описание и назначение

- Характеристики

- Виды и размеры

- Маркировка

- Сферы применения

- Как правильно снять?

Организация канализационной или водопроводной сети непременно встречает на пути, выбранном для прокладки, сложности, которые нуждаются в разрешении. Смена направления или создание ответвления были бы затруднительны или даже невозможны, если применять традиционные методы крепления – формирование стыка и сварку, с которыми впоследствии всегда возникают новые проблемы. Тройники или специальные фитинги для монтажа трубопровода – оптимальное решение.

Виды

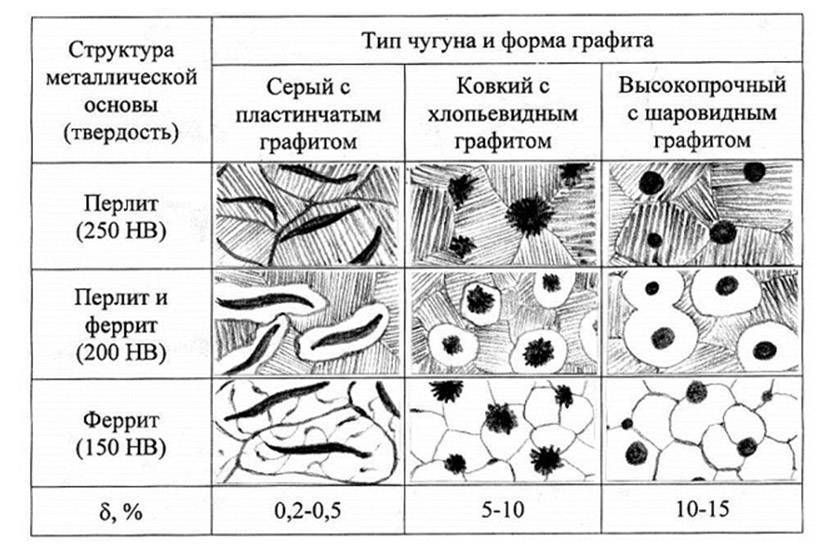

Как мы уже упоминали, технико-эксплуатационные особенности сплава прямо зависят от его химического состава и структуры. Исходя из этого все модификации чугуна классифицируются в зависимости от времени охлаждения по завершении затвердевания. Этот фактор оказывает существенное воздействие на качества металлической основы. Перлитная основа — если отливка после термообработки подвергается быстрому охлаждению, то большую часть перлитной основы будет составлять феррит и карбид, а также тонкие включения графита. Подобный чугун проявляет повышенную прочность, плотность и твердость.

Ферритно-перлитная — в случае замедленного охлаждения в микроструктуре сплава возрастает концентрация сплава железа с прочими металлами. Этот чугун обладает хорошей пластичностью. Ферритная — получение основы этого типа достигается в результате стремительного охлаждения. Такой чугун состоит из довольно вязкого феррита и свободного углерода, представленного тонкими графитовыми пластинками. Высокая доля графита вызывает изменение механических характеристик, снижает параметры сопротивляемости растяжению.

Вместе с тем присутствие графита улучшает устойчивость к износу, повышает обрабатываемость, гасит вибрации и понижает усадку.

Назначение электродов

Э42А-УОНИ-13/45-3. 0-УД

————————————

Е432(5)-Б 1 0

Это еще один элемент, указывающий на пригодность для сварки определенных металлов и сплавов, как и в случае типа электродов:

- В — сварка высоколегированных сталей.

- Т — сварка теплоустойчивых сплавов.

- Л — сварка конструкционных сталей, в которых присутствуют легирующие элементы.

- Н — используются только для наплавки.

- У — сварка низколегированных и углеродистых сталей.

Инструментальные углеродистые стали

Инструментальный углеродистые стали маркируют в соответствии с ГОСТ 1435-90.

Инструментальные углеродистые стали выпускают следующих марок: У7. У8ГА. У8Г, У9, У 10, У 11, У 12 и У 13. Цифры указывают на содержание углерода в десятых долях процента. Буква Г после цифры означает, что сталь имеет повышенное содержание марганца. Марка инструментальной углеродистой стали высокого качества имеет букву А.

Примеры обозначения и расшифровки

- У12 — сталь инструментальная, высокоуглеродистая, содержащая 1,2% углерода, качественная.

- У8ГА — сталь инструментальная, высокоуглеродистая, содержащая 0,8% углерода, 1% марганца, высококачественная

- У9А — сталь инструментальная, высокоуглеродистая, содержащая 0,9% углерода, высококачественная.

Обозначение и маркировка легированных сталей

Легированные стали маркируются комбинацией цифр и заглавных букв алфавита. В обозначении нет слова «сталь» или символа «Ст». Например, 40Х, 38ХМ10А, 20Х13. Первые две цифры обозначают содержание углерода в сотых долях процента. Следующие буквы являются сокращенным обозначением элемента. Цифры, стоящие после букв, обозначают содержание этого элемента в целых процентах. Если за буквой не стоит цифра, значит содержание этого элемента до 1%.

Таблица 4. — Обозначение элементов марка

Ю-Al Алюминий C-Si Кремний А- N Азот Р-В Бор Г — Mn Марганец Д -Cu Медь Ф-V Ванадий М-Мо Молибден Е-Se Селен В-вольфрам Н-Ni Никель Ц-Zr Цирконий Ж-Fe Железо T-Ti Титан Б-Nb Ниобий К- Co Кобальт Та — Тантал Х- хром

Для изготовления измерительных инструментов применяют Х, ХВГ. Стали для штампов: 9Х, Х12М, 3Х2Н8Ф.

Стали для ударного инструмента: 4ХС, 5ХВ2С.

Обозначение быстрорежущих высоколегированными сталей

Все быстрорежущие стали являются высоколегированными. Это стали для оснащения рабочей части резцов, фрез, сверл и т.

Маркировка быстрорежущих сталей всегда начинается с буквы Р и числа, показывающего содержание вольфрама в процентах. Наиболее распространенными марками являются Р9, Р18, Р12.

- Коррозионностойкие стали.Коррозионностойкой (или нержавеющей) называют сталь, обладающую высокой химической стойкостью в агрессивных средах. Коррозионностойкие стали получают легированием низко- и среднеуглеродистых сталей хромом, никелем, титаном, алюминием, марганцем. Антикоррозионные свойства сталям придают введением в них большого количества хрома или хрома и никеля. Наибольшее распространение получили хромистые и хромоникелевые стали. Например, хромистые стали 95Х18, 30Х13, 08Х17Т. Хромоникелевые нержавеющие имеют большую коррозийную стойкость, чем хромистые стали, обладают повышенной прочностью и хорошей технологичностью в отношении обработки давлением. Например, 12Х18Н10Т, 08Х10Н20Т2.

- Жаростойкиеоболадают стойкостью против химического разрушения в газовых средах, работающие в слабонагруженном состоянии

- Жаропрочные стали— это стали, способные выдерживать механические нагрузки без существенных деформаций при высоких температурах. К числу жаропрочных относят стали, содержащие хром, кремний, молибден, никель и др.

- Например, 40Х10С2М, 11Х11Н2В2МФ.

- Износостойкие стали, обладающие повышенной стойкостью к износу: шарикоподшипниковые, графитизированные и высокомарганцовистые. Особенности обозначения подшипниковых сталей. Маркировка начинается с буквы Ш, цифра, стоящая после буквы Х, показывает содержание хрома в десятых долях процента. Например, ШХ9, ШХ15ГС.

https://youtube.com/watch?v=HOKLrd0C4S4%3Ffeature%3Doembed

Все о сером чугуне

- Особенности

- Свойства

- Виды

- Маркировка

- Применение

Свое название серый чугун получил за счет графитовых вкраплений, которые придают материалу характерный оттенок в месте излома. Он проявляет исключительные литейные характеристики, которые обуславливают повсеместное применение металлов в машиностроении. Отливки, выполненные из такого сплава, характеризуются устойчивостью к износу, плотностью и прочностью.

Все о чугуне

- Что это такое?

- Особенности производства

- Характеристики и свойства

- Виды

- Применение

- Нюансы работы с материалом

Знать все о чугуне, о том, что это такое, и из чего состоит чугун, крайне рекомендуется любому потребителю металлургической продукции. Стоит изучить информацию из ГОСТа, сведения о получении такого металла не менее важно, чем определение чугунного сплава. Отдельно понадобится разбираться с видами, с составом и нюансами производства, со свойствами сплава и тонкостями его применения.

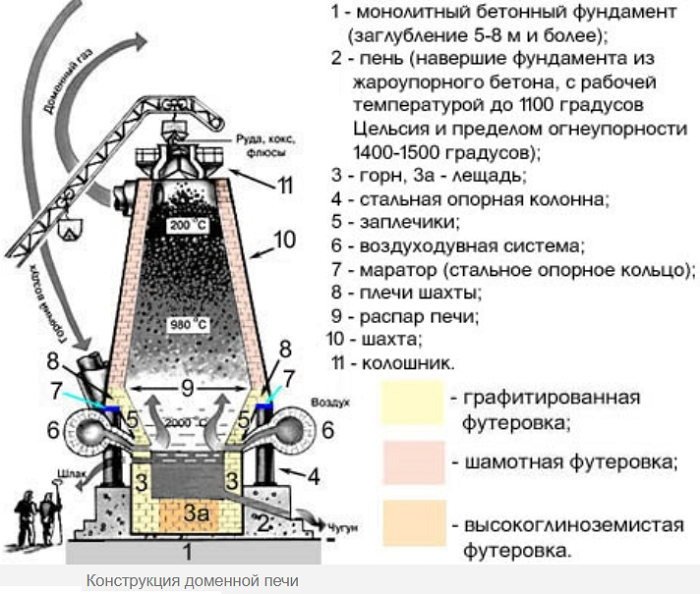

Производство чугуна

Зачатки черной металлургии человек освоили уже во II-ом тысячелетии до н. Для получения стали. Но доменные печи появились в Европе только в XIV — XV веках. Чугун был получен как побочный ненужный продукт.

Оценили, когда обратили внимание на выдающиеся литейные качества. Удобен для изготовления пушек-ядер, да и сталь из него получать удобнее.

До России технология осмысленно дошла в XVII веке. Случилось это при Петре I, когда искали материал для оружия.

В качестве сырья обычно используются железняки. Наибольший выход получается из магнитного и красного, обильно содержащие Fe.

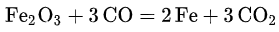

Для поддержания температуры используется кокс. Воздух для горения подается принудительно. Флюс (известняк) предназначен для снабжения углекислым газом. Основная реакция:

Восстановленное Fe опускается в горн, где насыщается углеродом. Цикл работы печи – непрерывный.

Виды чугуна

В основном чугун классифицируют по форме углерода, который содержится в сплаве.

Белый чугун

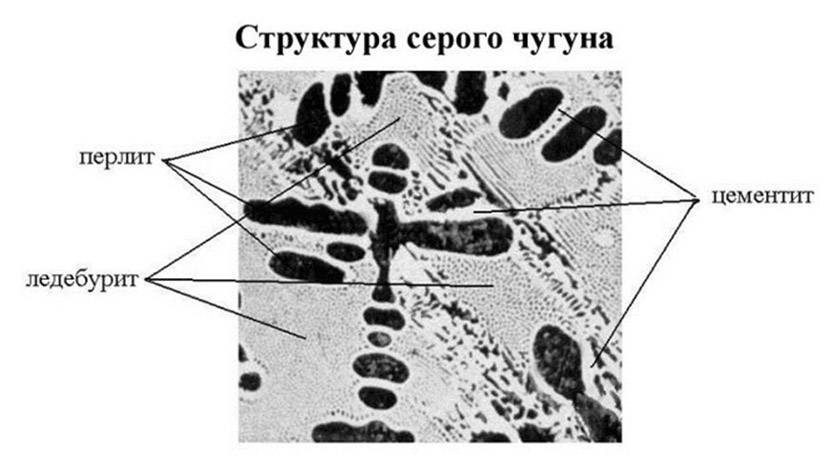

Белый чугун имеет характерный окрас скола, так как углерод (С) входит в состав в виде цементита (Fe3C), который образуется когда расплав остывает. Цементит – это твердый тугоплавкий материал.

В доэвтектическом сплаве углерод содержится в перлите и ледебурите. В эвтектическом сплавеуглерод входит в состав ледебурита. В заэвтектическом он содержится в первичном цементите и ледебурите.

В первоначальном виде он нигде не используется, т. его тяжело обрабатывать инструментами при механической обработке. Конечно, возможно использовать насадки из карбидов (ВК), но трудоемкость процесса очень велика. Поэтому белый чугун используется в качестве сырья для получения ковкого чугуна.

Серый чугун

Серый чугун также берет свое названия от оттенка на сколе. Он имеет в составе фракции графита, которые могут иметь разную форму. При добавке кремния, он способствует осаждению углерода.

Физико-механические свойства, а также структура серого чугуна, зависят от условий остывания после кристаллизации.

Быстрое охлаждение приведет к преобладанию перлита в составе чугуна. Закалка (другими словами термообработка) может повысить прочность и твердость, но при этом чугун становится хрупким, что может быть не приемлемо.

Медленное остывание приводит к росту содержания феррита. Феррит – это сплав железа с оксидами, в основном с Fe2O3. При таких условиях улучшается пластичность.

Поэтому условия, при которых остывает сплав, выбирают, ориентируясь на желаемые параметры конечного продукта.

Серый чугун используется для литых изделий и конструкций (чугунного литья).

Он имеет невысокую температуру отвердения, хорошую жидкотекучесть, нет склоненности к образованию раковин. Серый чугун хорошо реагирует на сжатие, но плохо противостоит растяжению/изгибу. Это происходит из-за углеродных вкраплений, которые приводят к низкой трещиностойкости.

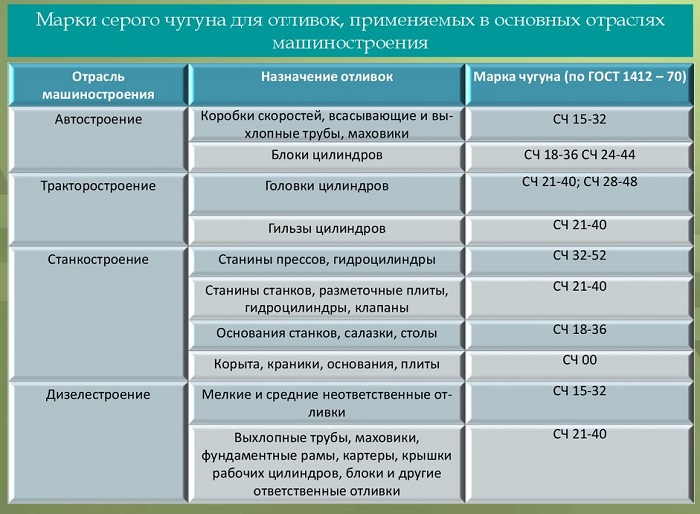

Маркировка серого чугуна состоит из символов СЧ (серый чугун) и цифры, которая обозначает предельную прочность в кг/мм2: например, СЧ35. В наиболее распространенных чугунах содержание углерода ниже 3,7%.

Ковкий чугун

Для производства ковкого чугуна, белый чугун нагревают до необходимой температуры, выдерживают определенное время, и потом медленно охлаждают (процесс называется «отжигом»). Это способствует процессу распада Fe3C и выделению графита с образованием феррита.

При этом включения углерода по не имеют схожести с аналогичными в сером чугуне. Поэтому стойкость к разрыву и ударная вязкость из-за этих различий характерна ковкому чугуну.

Маркировка ковкого чугуна состоит из букв «КЧ» и добавления цифр, которые указывают на допустимую прочность на растяжение в МПа х 10-1 и максимальное относительное удлинение. Например: КЧ 37-12.

Высокопрочный чугун

Высокопрочный чугун это вид серого чугуна, в котором графитовые образования имеют шаровидную форму. Из-за такой округлости включений кристаллическая решетка становится не склонна к образованию трещин.

Высокопрочные чугуны имеют ценные первичные свойства чугунов (стойкость к сжатию, жидкотекучесть и т. ), при этом имеют характерные для сталей предел текучести при растяжении, трещиностойкость и пластичность.

Маркируется аналогично ковкому, но с буквами «ВЧ».

Передельный чугун

Передельный чугун используется как сырье для выплавки стали. При этом он может даже не покидать предприятие, где его произвели.

Специальный чугун

К таким видам чугуна относят антифрикционный чугун и легированный чугун.

Выпуск этих марок имеет не большой объем, примерно до 2% от всего впускаемого чугуна. Такие виды чугуна могут иметь в составе большое количество легирующих элементов. Сфера использования имеет ограниченные цели и специфические условия.

Антифрикционный чугун может использоваться для изготовления деталей, подвергающихся трению. Основным компонентом для легирования является хром, также могут использоваться никель, титан, медь и другие металлы. Он имеет высокую твердость (до HB 300) и низкий коэффициент трения (до 0,8 при отсутствии смазки).

Базовыми материалами для производства антифрикционного чугуна являются серый, ковкий и высокопрочный чугуны. Маркируется соответственно – АЧС, АЧК, АЧВ.

Где найти маркировку

Маркировка необходима для обозначения свойств и характеристик металлического стержня и его покрытия, влияющих на процесс горения дуги и формирования сварочного соединения. Сами электроды выпускаются по ГОСТ 9466-75 и ГОСТ 9467-75 и обязательно маркируются, чтобы пользователь мог взглянуть на обозначение и понять, как лучше использовать сварочные материалы.

В обязательном порядке маркировка наносится на упаковку. Надпись вынесена на белое или синее поле, свободное от декоративного оформления пачки. На плавящемся покрытии, ближе к концу электрода, вставляемого в держатель, тоже наносится маркировка. Некоторые производители дополнительно указывают данные на боковой стороне пачки, но это не является требованием.

Области применения

В связи с современной тенденцией максимального облегчения оборудования, чугун используют все меньше.

Но есть области, где он пока незаменим и рентабелен:

- В машиностроении применяется для крупных корпусных деталей с незначительными нагрузками на растяжение. Станины для станкового оборудования, блоки цилиндров для двигателей внутреннего сгорания. Маховики, шкивы, шестерни, гидроцилиндры, корпуса редукторов, электродвигателей, поршни.

- Сантехническая фурнитура, канализационные трубы.

- Декоративные элементы: ограды, решетки, ворота.

- Печи для домов, бань.

Получение стали

Порядка 85% чугуна уходит на дальнейшее изготовление стали. Для выплавки используется мартеновская печь.

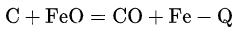

В процессе плавления загруженного сырья образуется значительная масса оксида FeO. По мере разогрева происходит реакция:

Лишний углерод удаляется.

Также используются электродуговые и индукционные печи.

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 13 ноября 2021 года; проверки требует 21 правка.

У этого термина существуют и другие значения, см. Чугун (значения).

Чугу́н — сплав железа с углеродом (и другими элементами), в котором содержание углерода — не менее 2,14 % (точка предельной растворимости углерода в аустените на диаграмме состояний), а сплавы с содержанием углерода менее 2,14 % называются сталью. Углерод придаёт сплавам железа твёрдость, снижая пластичность и вязкость. Углерод в чугуне может содержаться в виде цементита и графита. В зависимости от формы графита и количества цементита выделяют белый, серый, ковкий и высокопрочный чугуны. Чугуны содержат постоянные примеси (Si, Mn, S, P), а в некоторых случаях — также легирующие элементы (Cr, Ni, V, Al и другие). Как правило, чугун хрупок. Плотность чугуна — 7. 874 г/см3

Выплавляется чугун, как правило, в доменных печах. Температура плавления чугуна — от 1147 до 1200 °C, то есть примерно на 300 °C ниже, чем у чистого железа.

Виды и размеры

Единой классификации, которая бы охватывала все виды и их особенности, пока не разработано из-за широкого ассортимента. Это закономерное явление: производители предлагают все, что востребовано потребителями, а надобности и назначения – вариабельны. Основные категории отбора.

- По типу крепления – фланцевый подразумевает наличие дополнительного приспособления для крепления (фланца). А также есть раструбный, использовать переходной можно, стыкуя трубы с разным диаметром, резьбовой оснащен внутренней нарезанной резьбой.

- По особенностям конструкции – с пожарной подставкой на трубу или гидрант, для присоединения измерительной аппаратуры или мембраны.

- По углу наклона – 90, 67 или 45 градусов, традиционный или косой, для объединения двух труб в одно русло.

- По диаметру – от 110 до 500 и по размеру 100х50х90; 150х150х90; 150х100х90 – стандартные, другие – 200х200, 300х300, могут изготавливаться по желанию заказчика, а вот 600х500 – уже предусмотрены для систем промышленного назначения. 100х100 мм можно найти и прямой, и косой, второй стоит немного дороже.

- ½ и 3/4 – переходной тройник, который предназначен для углового и прямого соединения в разных направлениях, перед покупкой нужно непременно проконсультироваться со специалистом.

Человеку непосвященному довольно сложно разобраться в размерах и видах. Применение фитинга имеет неоспоримые достоинства – возможность сделать любые ответвления, монтировать без проблем запорную арматуру любого типа, соединять уже имеющуюся систему с различным оборудованием.

Преимущество фитингов из ПВХ, которое заключается в легкости и простоте монтажа, можно использовать только в лояльных климатических условиях. Однако в умеренном климате, с его морозными зимами лучше выбрать в приоритеты изделие из чугуна.

«Серый» чугун

Серый чугун содержит до 3,5% углерода в своём составе. Причём этот неметалл представлен в графитовой своей форме (то есть в виде гексагональных пластинчатых двумерных кристаллов). Кроме того, ГОСТ 1412 предусматривает включение в состав таких веществ, как:

- Кремний (до 2,5%). Улучшает литейные свойства, повышает мягкость, но при этом находится в недостаточных для снижения устойчивости к деформациям пропорциях;

- Марганец (до 0,8%). Повышает прочность, формирует устойчивые внутренние напряжения, которые увеличивают устойчивость к внешним механическим воздействиям;

- Фосфор (до 0,3%). Вредная примесь, от которой, тем не менее, не удаётся полностью избавиться при производстве. Впрочем, кон минимальны.

В целом состав материала обеспечивает превосходную устойчивость и износостойкость. Именно поэтому он наиболее широко используется в тяжёлом машиностроении для производства деталей, не подвергающихся ударным воздействиям. Также его применяют для изготовления конструкционных элементов станков.

Интересной особенностью «серого» является его текучесть при литье. Поэтому ещё одна сфера его применения – это изготовление художественных изделий. Различные чугунные заборы со сложной геометрией и текстурой, элементы витражей и декоративные изделия – всё это изготавливается именно из данного сплава.

Кроме того, он податлив для обработки резанием.

С другой стороны, механическая прочность его достаточно средняя. При ударных нагрузках и подобных воздействиях деталь может треснуть или расколоться. Его редко используют для отливки «ответственных» функциональных узлов и конструкционных элементов, что также обусловлено небольшой прочностью.

Зато «серый материал» устойчив к сжатию и выдерживает даже серьёзные нагрузки. Как следствие, он используется в производстве колонн, канализационных, водопроводных и отопительных труб, станин станков и поршней двигателей.

Достоинства

- Прочность на сжатие, позволяющая использовать детали под нагрузкой;

- Механическая устойчивость и износостойкость;

- Текучесть при литье.

Недостатки

- Низкая прочность, из-за чего конструкция плохо переносит ударные нагрузки;

- Средняя теплопроводность;

- Средняя термоустойчивость.

В бытовой среде серый чугун практически не применяется, да и в производстве он чаще используется для дальнейшего преобразования в ковкие, износостойкие и пластичные варианты. После легирования другими примесями он также может использоваться для изготовления посуды.

Особенности производства ковкого чугуна

Изготовление чугуна КЧ обладает рядом тонкостей, которые обусловлены литьевыми характеристиками и другими свойствами.

Производство ковкого чугуна

Чугун марки БЧ, являющийся основной производства ковкого, обладает не очень хорошими литьевыми параметрами. В, частности, он обладает пониженной жидкотекучестью, большим размером усадки во время остывания, и он склонен к формированию различных литейных дефектов. Эти является причиной того, что при производстве необходимо перегревать металл и принимать меры по борьбе с дефектами литья. Изготовление ковкого чугуна может выполняться с обязательным учетом усадки и изменения размеров заготовок во время томления. Максимальную усадку, имеют тонкие заготовки, минимальную, толстые. Операция томления выполняется при 1350 – 1450 градусов Цельсия.

https://youtube.com/watch?v=FAKbahjhIwQ%3Ffeature%3Doembed

Отжиг (томление) это базовый этап при производстве чугуна КЧ. Его производят в отдельных цехах, называемых томительными. Заготовки размещают в горшках, выполненных из стали или чугунных сплавов разных марок, для томления. В горшок может быть уложено до 300 отливок исходя из того, что до 1 500 кг должно приходиться на один кубометр.

Ковкий чугун получает наибольшую прочность в горшках, произведенных из белого чугуна с добавками хрома и минимальным количеством фосфора. Расход горшков измеряют по весу, он может составлять от 4 до 15 % веса заготовок. Именно поэтому увеличение их стойкости играет большую роль в формировании стоимости готового ковкого чугуна.

Во избежание коробления готовых отливок укладка заготовок в горшки должна выполняться с особой тщательностью. Их укладывают максимально плотно, для повышения эффекта заготовки пересыпают песком или рудой. Эти материалы предохраняют заготовки от деформации и лишнего окисления.

Для производства ковкого чугуна применяют электрические печи. Это вызвано тем, что в процессе томления должна быть возможность регулировки температуры, резкий подъем на время нагрева и быстрое понижения на стадии его графитизации. Кроме того, не будет лишним, и возможность регулировки воздушной смеси в печи.

Отливки, полученные из ковкого чугуна несколько раз проходят через операцию очистки, а после отжига удалению питателей и правке. Первая чистка проводится для удаления остатков формовочных смесей. Для чистки применяют пескоструйное оборудование или специальные галтовочные барабаны. Удаление остатков питателей происходят на наждаках.

Дефекты ковкого чугуна

Самыми часто встречающимися дефектами ковкого чугуна можно назвать следующие:

- усадочные раковины;

- недолив;

- трещины и пр.

Часть дефектов не может быть исправлена дальнейшей термической обработкой. Следует отметить, то, что изготовление ковкого чугуна требует строго соблюдения всех требований ГОСТ, технологических правил и регламентов. Только в этом случае можно говорить о получении качественного ковкого чугуна, которым допустимо заменять другие, дорогие материала – стали, цветные металлы.

ИсторияПравить

Чугун используется в качестве растворителя углерода для производства термостойких монокристаллических синтетических алмазов.

Свойства

Серый чугун проявляет повышенные литейные характеристики, а именно:

- малой усадкой;

- текучестью в жидкой форме;

- пониженной температурой кристаллизации;

- отсутствием предрасположенностью к образованию раковин.

Для пользователей отливок из таких материалов принципиальное значение играют такие параметры, как устойчивость к растрескиванию, порообразованию и предел прочности. Эти критерии прямо зависят от структуры чугунного сплава. Чем ниже будут величина и количество графитовых включений, тем выше эти параметры. Изделия, подвергающиеся частым ударно-абразивным воздействиям, должны отличаться повышенной прочностью.

Требование герметичности актуально в трубопроводах, гидравлических приводах, а также в компрессорах и насосах, работающих под высоким давлением газов и жидкостей. При этом уровень герметичности прямо зависит от уровня текучести, присутствия транзитной микропористости и характеристик изменения давления. Серый чугун в процессе сварки предрасположен к растрескиванию. А отдельные его разновидности не поддаются свариванию вовсе. Параметры твердости по Бринеллю для серого чугуна варьируются от 143 до 262.

Марки электродов

Марка определяется ГОСТом или патентуется отдельно производителем, если ее обозначение отличается от общепринятых стандартов. Указывает на предназначение расходных элементов. Среди стандартных марок по ГОСТу существуют следующие:

- АНО-4, -6, -17, -21, -24, -36, -37, -27, УОНИ 13/45, 13/55, МР-3, ЦУ-5, ТМУ-21У, ВН-48 — для сварки низколегированных и углеродистых сталей.

- ОЗЛ-6, -8, -17У, -9А, -25Б, ЗИО-8, АНЖР-3У, НЖ-13, НИИ-48Г — для сварки высоколегированной стали.

- ЦЧ-4, МНЧ-2 — для сварки чугуна.

- Т-590, -620, ЦН-6Л, -12М, ЭН-60М, ОЗН-400 — для наплавки поверхностного слоя.

- ЦМ-7С, ОК-46, АНО-1, ОЗС-3, ОЗС-12 — для подводной сварки.

Некоторые производители создали собственные марки электродов для всех этих процессов и запатентовали обозначения. Самой распространенной является ОК от ESAB.

Виды чугунов, их применение и маркировка

Выплавленный в доменных печах чугун в зависимости от вида содержащегося углерода делится на белый (передельный) и серый (литейный).

Белым (передельным) называется чугун, в котором углерод находится в виде цементита. Он имеет в изломе белый цвет (поэтому его называют белым), обладает высокой твердостью и хрупкостью, не поддается механической обработке. Белый чугун составляет около 80 % всех выплавляемых чугунов и идет в основном для переделки в сталь.

Серым (литейным) называется чугун, в котором углерод находится в виде пластинчатого графита. Он имеет в изломе серый цвет (поэтому его называют серым), обладает меньшей твердостью и хрупкостью, чем белый чугун, поддается механической обработке.

Серый чугун хорошо сопротивляется сжимающим нагрузкам, нечувствителен к поверхностным дефектам и удовлетво-рительно сопротивляется усталостному разрушению, но из-за низкой пластичности и ударной вязкости его использование в качестве конструкционного материала ограничено.

Различают следующие марки серого чугуна: СЧ 10, СЧ 15, СЧ 18, СЧ 20, СЧ 24, СЧ 25, СЧ 30,СЧ 35. Буквы СЧ в марке обозначают серый чугун, двузначная цифра соответствует пределу прочности при растяжении σв (МПа). Например, марка СЧ 18 показывает, что чугун этой марки имеет σв=176 МПа.

Разновидностью серого чугуна является ковкий чугун. Это условное название более мягкого и вязкого чугуна, чем серый, получаемого из белого чугуна в результате длительного отжига. Существуют следующие марки ковкого чугуна по КЧ 30-6, КЧ 33-8, КЧ 35-10, КЧ 37-12, КЧ 45-6, КЧ 50-4, КЧ 56-4, КЧ 60-3, КЧ 63-2. Буквы КЧ в марке означают сокращенное название ковкий чугун, две первые цифры — предел прочности на растяжение (МПа), одна или две последние цифры — относительное удлинение (%).

Ковкий чугун обладает хорошими механическими свойствами и высокой стойкостью к коррозии. В судостроении из него изготовляют малонапряженные детали судового оборудования, дельные вещи и арматуру (детали клапанов и задвижек, иллюминаторы, дверные ручки и т.

Модифицированный чугун получают путем введения в жидкий серый чугун перед разливкой специальных элементов, называемых модификаторами, например, алюминия, кремния, кальция и др. Они увеличивают количество центров кристаллизации и, следовательно, измельчают графит.

Поэтому модифицированный чугун имеет повышенную прочность, лучшую стойкость против образования трещин и меньшую хрупкость, чем обычные серые. Все высшие марки серого чугуна получают методом модифицирования.

Высокопрочным называется серый чугун, содержащий шаровидный графит. Его получают введением в серый чугун магния, церия и висмута. Добавка их в расплавленный серый чугун, содержащий пластинчатый графит, превращает его в шаровидный. Высокопрочный чугун имеет более высокие механические свойства, чем обычный серый, модифици-рованный и ковкий чугуны, а также среднеуглеродистая сталь.

В настоящее время выплавляют 10 марок высокопрочного чугуна ВЧ 38, ВЧ 42, ВЧ 45, ВЧ 50, ВЧ 50, ВЧ 60, ВЧ 70, ВЧ 80, ВЧ 100 и ВЧ 120. Буквы ВЧ обозначают высокопрочный чугун. Цифры — предел прочности на растяжение σв (МПа). Например, ВЧ 42, показывает, что он имеет σв=412 МПа.

В судостроении высокопрочные чугуны широко применяют вместо ковкого чугуна и среднеуглеродистой стали. Из них изготовляют различные судовые устройства, механизмы, дельные вещи и т. Наиболее распространен магниевый чугун, обладающий высокими механическими свойствами, что позволяет использовать его вместо ковкого чугуна при изготовлении ответственных деталей машин: коленчатых валов, картеров, шатунов и т. , а также грузовых, зачистных, обогревающих и охлаждающих трубопроводов, дейдвудных труб, винтов регулируемого шага (ВРШ) и т.

Легированными называют чугуны, в которые введены легирующие (облагораживающие) примеси, например, хром, ванадий, молибден, никель, титан и др. Легирующие элементы повышают прочность, твердость, износостойкость, коррозион-ную стойкость и другие механические, технологические и химические свойства чугунов.

Все легированные чугуны в зависимости от суммарного содержания легирующих элементов делятся на:

Ø низколегированные (до 2,5 % легирующих элементов);

Ø среднелегированные (от 2,5 до 10 %);

Ø высоколегированные (свыше 10 %).

Разновидность легированных чугунов имеют разные марки. Входящие в марку легирующие элементы обозначают буквами:

Н — никель;

X — хром;

М — молибден;

Т — титан;

К — кобальт;

В — вольфрам;

Б — ниобий;

Г — марганец;

С — кремний;

Ф — ванадий;

Ю — алюминий;

Д — медь.

Цифры, стоящие после букв, указывают среднее содержание легирующих элементов в процентах. Если цифры нет, то данного легирующего элемента содержится около 1 %. Например, марка ЧН15Д7Х означает, что это высоколегированный чугун, в котором содержится 15 % никеля, 7 % меди и около 1 % хрома.

Изготовление легированных чугунов, обладающих рядом ценных свойств, относительно недорого и поэтому область их применения непрерывно расширяется.

В зависимости от свойств легированные чугуны делятся на износостойкие, коррозионно-стойкие (нержавеющие), жаро-стойкие и др.

Износостойкими называют чугуны, обладающие высоким сопротивлением износу (истиранию), которое возникает при трении поверхностей, находящихся под нагрузкой. К износостойким чугунам относятся антифрикционные и фрикционные чугуны.

Антифрикционными называются износостойкие чугуны, обладающие низким коэффициентом трения. Из них изготовляют детали, работающие в условиях трения скольжения: подшипники скольжения, их вкладыши, грундбуксы, сальники и другие подобные детали.

Антифрикционные чугуны имеют марки АЧС-1, АЧС-2, АЧС-3, АЧС-4, АЧС-5, АЧС-6, АЧК-1, АЧК-2, АЧВ-1, АЧВ-2. Буквы АЧ означают антифрикционный чугун, а буквы С, К и В — базовый чугун (серый, ковкий и высокопрочный), на основе которого он получен, цифра — условный номер.

Кроме перечисленных марок применяют специальный антифрикционный пористый чугун марки АПЧ, получаемый введением в расплавленный чугун при его выплавке свинца, фосфора и углекислого калия (поташа). В результате затвердевший чугун становится пористым, что улучшает его антифрикционные свойства.

В качестве антифрикционных чугунов применяют также медистый чугун марок ЧМ-1,3, ЧМ-1,8 и др. , в которых цифра указывает на содержание меди в процентах. Эти чугуны имеют хорошие антифрикционные свойства и выдерживают большие нагрузки.

Фрикционными называются износостойкие чугуны, имеющие высокий коэффициент трения. Из них делают тормозные устройства различных механизмов.

Все большее распространение в судостроении получают коррозионно-стойкие чугуны, так как даже обычные чугуны обладают более высокой коррозионной стойкостью в атмосфере и морской воде, чем углеродистые стали. Вводя в чугун более 12 % хрома и снижая содержание углерода, получают нержавеющий чугун. Высокой коррозионной стойкостью в агрессивных средах, стойкостью к кавитации и износу в пароводяных средах обладают коррозионно-стойкие чугуны марок ЧНХТ, ЧН1ХМД, ЧН15Д7Х2 и др.

Жаростойкими называются чугуны, стойкие против окисления и сохраняющие механические свойства при высоких температурах нагрева. Их марки:

ЧЮЗО и др.

Многие высоколегированные жаростойкие чугуны являются одновременно и коррозионно-стойкими. Детали, работающие при высокой температуре без больших нагрузок, выгоднее изготовлять из жаростойких чугунов, чем из жаростойких сталей, так как стоимость их меньше.

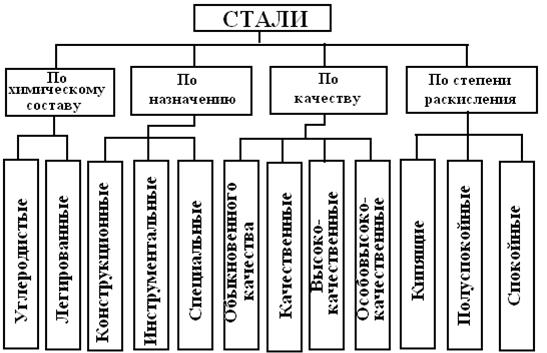

Стали, применяемые в промышленности, делят по химическому составу, назначению, качеству, степени раскисления, структуре и другим признакам (рис.

По химическому составу стали подразделяют на углеродистые и легированные.

Углеродистые стали — сплавы железа с углеродом (при содержании углерода до 2,14 %), в которых содержатся также постоянные примеси марганца, кремния, серы и фосфора. С увеличением содержания углерода твердость, прочность и упругость стали повышаются, но пластичность, вязкость, обрабатываемость и свариваемость понижаются.

Различают низкоуглеродистые (до 0,25 % углерода), среднеуглеродистые (от 0,25 до 0,6 % углерода) и высокоуглеродистые стали (свыше 0,6 % углерода).

Кремний (до 0,5 %) и марганец (до 0,7 %) не оказывают существенного влияния на свойства стали. Сера вызывает красноломкость, т. хрупкость стали при высоких температурах, а фосфор — хладноломкость, т. хрупкость стали при пониженных температурах. Кроме того, сера понижает пластичность и прочность стали, коррозионную стойкость и износостойкость.

Рис. Классификация стали по основным признакам

Легированные стали — сплавы железа с углеродом (при содержании углерода до 2,14 %), в которые введены специальные добавки (легирующие элементы) для придания определенных свойств, например, хром, никель, титан, молибден, вольфрам, кобальт, ниобий, ванадий, алюминий, медь и другие элементы. Марганец (при содержании более 1 %) и кремний (при содержании более 0,8 %) также являются легирующими элементами.

Для легирующих элементов, вводимых в сталь, приняты следующие буквенные обозначения:

А — азот,

Б — ниобий,

В — вольфрам,

Д — медь;

Е — селен;

Л — бериллий;

П — фосфор;

Р — бор;

Ц — цирконий;

Ю — алюминий.

Легирующие элементы оказывают различное влияние на свойства стали.

Хром — один из основных легирующих элементов. Он повышает прочность, твердость, коррозионную стойкость стали, а при повышенном содержании делает сталь нержавеющей, жаропрочной и обеспечивает стойкость магнитных свойств.

Никель придает стали высокую прочность, пластичность, коррозионную стойкость и ударную вязкость.

Вольфрам увеличивает твердость и красностойкость стали.

Молибден повышает прочность, упругость, красностойкость, окалиностойкость и коррозионную стойкость стали.

Ниобий и медь улучшают коррозионную стойкость стали.

Различают низколегированные стали (до 5 % легирующих элементов), среднелегированные (от 5 до 10 %) и высоколегированные (свыше 10 %).

По назначению стали разделяют на конструкционные, инструментальные и специальные.

Конструкционные стали применяют для изготовления строительных конструкций, деталей машин и механизмов, корпусов судов и т.

Инструментальные стали предназначены для изготовления режущего, мерительного, штампового и другого инструмента.

Специальные стали имеют особые свойства обрабатываемости, жаростойкости, коррозионной стойкости и т. Большинство специальных сталей применяют для изготовления конструкций, деталей машин и механизмов, имеющих специальное назначение.

По качеству стали разделяют на стали обыкновенного качества, качественные, высококачественные и особовысо-кокачественные. Под качеством стали понимают совокупность свойств, определяемых металлургическим процессом ее производства. Основным показателем качества служат нормы содержания вредных примесей (серы и фосфора).

Стали обыкновенного качества содержат до 0,06 % серы и 0,07 % фосфора, качественные —не более 0,04 % серы и 0,035 % фосфора, высококачественные — не более 0,015 % серы и 0,025 % фосфора.

По степени раскисления стали разделяют на кипящие, полуспокойные и спокойные. Углеродистые стали могут выплавляться кипящими, полуспокойными и спокойными, а легированные — только спокойными.

По структуре стали в отложенном состоянии разделяют на шесть классов:

Ø ферритные.

По структуре после нормализации стали, разделяют на четыре класса: перлитный, мартенситный, аустенитный и ферритный.

Для постройки судов применяют сталь всех вышеперечисленных групп. Например, из конструкционной стали строят корпуса металлических судов, изготовляют дельные вещи, судовые устройства, судовое механическое оборудование и т. Из инструментальных сталей делают инструменты и приспособления, используемые при постройке судна, из специальных сталей — судовую арматуру, гребные винты, детали судовых двигателей, механизмы и приборы.

Методика выработки чугуна постоянно улучшается. В большинстве случаев исходными материалами для этого процесса оказываются:

- железная руда различных типов;

- топливо (для проведения реакций и разогрева);

- разного рода флюсы.

В составе руды должно присутствовать железо (в относительно чистом виде или в соединениях). Количество этого компонента и его химическое состояние оценивают, чтобы установить перспективы промышленного получения металла. Пропорции между основными расплавляемыми элементами подбирают весьма строго, учитывая нюансы технологического процесса и специфику исходного сырья. Основную роль в чугунолитейной практике получили окислы и сульфиды железа, а также шпаты. Именно эти 3 категории соединений наиболее часто встречаются во всех основных железорудных районах.

В ряде случаев металлурги используют красные, бурые, шпатовые и магнитные железняки. Сам чугун выплавляют, используя топливо с повышенной теплотворной способностью. Это свойство, а также ограничение на концентрацию серы, требования по пористости и прочности делают каменноугольный кокс почти безальтернативным решением. В редких случаях вместо него применяют древесный уголь. Чтобы улучшить отделение пустой породы и золы, добавляют флюсы.

В зависимости от состава и легкоплавкости шлаков меняется процесс доменной плавки и состав чугуна. Руды готовят к плавке предварительно. Большие фрагменты дробят и измельчают на специализированных машинах. В норме фрагменты должны быть величиной 3-10 см. Слишком мелкие куски отбраковывают в грохотах и отправляют спекаться при 1100-1200 градусах.

Руду нужно будет еще и промыть водой — для первичного удаления пустой породы. Потом сырье обжигают, чтобы подсушить его и убрать скопившуюся углекислоту. Попутно выжигается сера. В некоторых случаях прибегают к магнитному обогащению. Доменный процесс — один из основных способов выработки чугуна на практике.

Внутри домен создается очень высокая температура. Исходные компоненты преобразуются в чугунный сплав. Выделяются, обособляются при этом доменные газы и шлаки. С химической точки зрения правильно будет говорить о «восстановлении» железа углеродной окисью. Процесс идет плавно, без резких скачков.

Некоторые предприятия пользуются восстановлением железа водородом. А также практикуется восстановление твердым углеродом, или прямое восстановление. Высокопрочный чугун получают во многом благодаря науглероживанию железа. Усиленное насыщение углеродом начинается при 500 градусах. После расплавления и прогрева до высокой температуры расплав стекает по расплавленному коксу, что повышает эффективность науглероживания.

Завершение процесса происходит ниже шлаковой летки. В этот момент соотношение углерода и железа определяется содержанием иных компонентов.

Эффективность науглероживания повышается за счет примеси марганца. Тот же самый результат оказывает введение хрома, ванадия и титана. При плавлении, однако, восстанавливается не одно железо — в шихту переходят хром, марганец, свинец, цинк и так далее.

Разновидности материала

Существуют такие виды чугуна, как предельный и литейный. Первый используют при производстве стали по кислородно-конвертерному пути. Кремний и марганец в таком сплаве содержится в очень малом количестве. Литейный вид материала более широко используется в промышленности и производстве. Он, в свою очередь, подразделяется на следующие виды:

- Белый чугун — в нем углерод представляет собой карбид железа. При этом на его разломе видно белый отлив, откуда и пошло его название. В чистом виде он не используется. Применяется в процессе производства ковкого чугуна.

- Для серого чугуна характерен серебристый отлив на изломе. Он имеет широкую сферу применения и отлично обрабатывается при помощи резцов.

- Высокопрочный сплав используется для повышения прочностных характеристик изготавливаемого материала. Его получают из серого чугуна путем добавления к его массе примеси магния.

- Ковкий чугун также является одной из разновидностей серого чугуна. Его название говорит о том, что он обладает повышенной пластичностью, а получают его из белого чугуна при помощи отжига.

- Половинчатый — обладает специальными свойствами. Часть углерода в его составе находится в виде графита, остальная часть — в виде цементита.

Данный вид чугуна получается вследствие образования в металлической решетке включений графита шаровидной формы. Из-за этого металлическая основа кристаллической решетки ослабевает, и сплав обретает улучшенные механические свойства. Образование шаровидного графита происходит благодаря введению в материал магния, иттрия, кальция и церия. Высокопрочный чугун близок по своим параметрам к высокоуглеродистой стали. Он неплохо поддается литью и может полностью заменить стальные детали механизмов. Благодаря высокой теплопроводности данный материал может быть использован для изготовления трубопроводов и отопительных приспособлений.

Этот вид сплавов занимает в классификации чугунов особое место. В нем присутствует заметное количество цементитов. Название связано с поверхностью специфического белого цвета. Если материал получает излом, то появляется хорошо наблюдаемый блеск. Доля графита не превышает 3/10 процента от общей массы образца. Идентификация такого компонента возможна лишь путем спектрального анализа.

Доэвтектическим считается белый чугун, в котором доля углерода не более 4,3%. Этот элемент представлен перлитом, ледебуритом, вторичным цементитом. Подобная структура достигается после полного остужения материала. Эвтектический сплав имеет ровно 4,3% углерода. При дальнейшем росте карбонизации говорят уже о заэвтектическом продукте.

Подобное название, как нетрудно догадаться, связано с серой расцветкой излома. Но такой признак не совсем точен. Он может присутствовать и у ковкого металла, о котором еще пойдет речь. С другой стороны, даже в ГОСТ ошибочно был включен под названием «серый чугун» также литейный сплав с вхождением заметного количества пластинчатого графита. За границей классификация более точна, но корректировать устоявшуюся терминологию смысла нет — нужно просто помнить этот нюанс.

Серые чугуны бывают:

- перлитного;

- феррито-перлитного;

- ферритного типов.

Литейные свойства такого металла довольно высоки. Из него делаются очень хорошие отливки. При вибрационном воздействии внешние колебания гасятся крайне эффективно. Прочностные характеристики тоже порадуют знатоков. Правда, этот материал из-за особенностей своей структуры очень хрупок.

Вопреки названию, такой сплав находит применение также при отливке. Встречаются варианты с ферритной либо перлитной основой. Отливка, лишенная производственных дефектов, может быть пригодна для работы при давлении до 20 МПа, а иногда и выше. Уровень обрабатываемости примерно тот же, что и у особо прочного сплава. Сам ковкий чугун формируют на основе белого сплава.

Доля углерода варьируется от 2,4 до 2,8%. Графит внутри имеет хлопьевидную структуру. Конкретная структура определяется температурным режимом обработки и добавляемыми легирующими компонентами. Упомянутые хлопья позволяют сочетать прочность и пластичность. Все поперечное сечение имеет идентичные свойства.

Повышенные механические свойства такого металла обусловлены вхождением шаровидного графита. Износостойкость и стойкость к коррозионным изменениям могут считаться сильными сторонами материала. Часть марок такого продукта имеет отличный уровень теплостойкости и даже жаростойкости, антифрикционные свойства и превосходную обрабатываемость. Чем выше качество конкретной разновидности сплава, тем тяжелее его получить. Иногда приходится вводить молибден и различные комплексные пластификаторы.

Высокопрочный чугун больше обычного подвержен дефектам при усадке. Зато он стойко противостоит всем температурным колебаниям. Свариваемость лучше, чем у обычных высокоуглеродистых сплавов. Допускается вполне резка автогеном. Иногда для увеличения прочности добавляют магний и церий.

Такой чугун используют не сам по себе, а как сырье в дальнейшем выпуске стали. Сам передел проводят в кислородных конвертерах, изредка — в мартеновских печах. Передельный сплав формируют в чушки. У них иногда нет пережимов, но встречаются также экземпляры с 1 или 2 пережимами. Содержание кремния и марганца сильно ограничено.

Высококачественный передельный чугун имеет минимальное количество серы и фосфора. На долю такого металла приходится основная часть чугунолитейного производства. Процент различных примесей утверждается нормативными стандартами.

Передельный чугун может относиться к высокопрочной группе. Такой материал подходит для эксплуатации в агрессивных средах.

Специальные

Подобные сплавы имеют не просто приличные механические и технологические параметры. Они отличаются привлекательным уровнем износостойкости. Иногда отмечается превосходная химическая стойкость и отменные магнитные свойства. Легированные чугуны встречаются в нескольких десятках марок. Теплостойкость таких веществ превышает иногда 1000 градусов.

Однако стандартная рабочая температура все же составляет обычно 500-700 градусов. Отливки из специальных чугунов могут подвергаться специальной термообработке. Жаростойкость часто достигается путем улучшения кремниевыми добавками. Хорошими примерами являются:

- ЧХ3;

- ЧХ16;

- ЧХ22С;

- ЧС5Ш;

- ЧС17.