- Маркировка сталей AISI

- Примеры маркировки сталей различных видов

- Маркировка легированных сталей

- По способу раскисления

- Разновидности сталей и особенности нанесения маркировочных меток

- По химическому составу

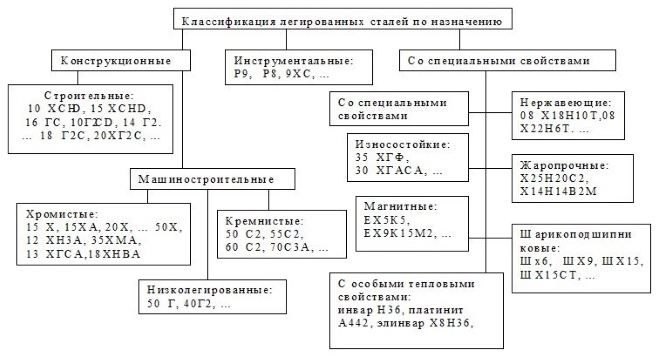

- Классификация по назначению

- Классификация по качеству

- Классификация по структуре

- Классификация по способу раскисления

- По способу производства

- Расшифровка сталей

- Расшифровка маркировок без справочника

- Классификация углеродистых сталей по качеству

- Углеродистые стали обыкновенного качества

- Качественные углеродистые стали

- Что значит марка стали и как ее определить

- Критерии для отбора

- Конструкционные

- Инструментальные

- О чем говорит маркировка сталей

- Способы определения вида металла самостоятельно

- Как проверять?

- Золото и серебро

- Как определяется марка стали

- Легированные конструкционные стали

- Особенности маркировки

- В России

- В Европе

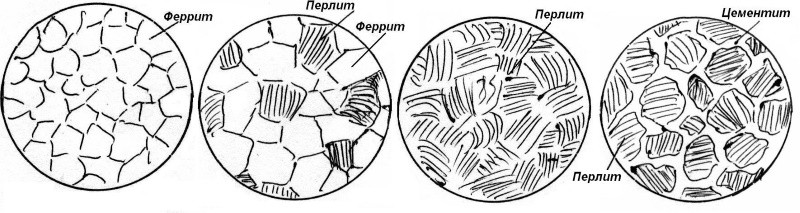

- Классификация сталей по структуре материала

Маркировка сталей AISI

Чтобы расшифровка обозначения различных видов сталей не вызывала затруднений, следует хорошо знать, какими они бывают. Отдельные категории сталей имеют особенную маркировку. Их принято обозначать определенными буквами, что позволяет сразу понять и назначение рассматриваемого металла, и его ориентировочный состав. Рассмотрим некоторые из таких марок и разберемся в их обозначении.

Свойства и назначение конструкционных легированных сталей

Конструкционные стали, специально предназначенные для изготовления подшипников, можно узнать по букве «Ш», данная литера ставится в самом начале их маркировки. После нее в названии марки идет буквенное обозначение соответствующих легирующих добавок, а также цифры, по которым узнают количественное содержание этих добавок. Так, в сталях марок ШХ4 и ШХ15, кроме железа с углеродом, содержится хром в количестве 0,4 и 1,5%, соответственно.

Буквой «К», которая стоит после первых цифр в названии марки, сообщающих о количественном содержании углерода, обозначают конструкционные нелегированные стали, используемые для производства сосудов и паровых котлов, работающих под высоким давлением (20К, 22К и др.

Качественные легированные стали, которые обладают улучшенными литейными свойствами, можно узнать по букве «Л», стоящей в самом конце маркировки (35ХМЛ, 40ХЛ и др.

Некоторую сложность, если не знать особенностей маркировки, может вызвать расшифровка марок строительной стали. Сплавы данной категории обозначают буквой «С», которую ставят в самом начале. Цифры, следующие за ней, указывают на минимальный предел текучести. В таких марках также используются дополнительные буквенные обозначения:

- литера Т – термоупрочненный прокат;

- буква К – сталь, отличающаяся повышенной коррозионной устойчивостью;

- литера Д – сплав, характеризующийся повышенным содержанием меди (С345Т, С390К и др.).

Нелегированные стали, относящиеся к категории инструментальных, обозначают буквой «У», она проставляется в начале их маркировки. Цифра, идущая за данной буквой, выражает количественное содержание углерода в рассматриваемом сплаве. Стали данной категории могут быть качественными и высококачественными (их можно определить по букве «А», она проставляется в конце названия марки). В их маркировке может содержаться буква «Г», что означает повышенное содержание марганца (У7, У8, У8А, У8ГА и др.

Инструментальные стали, содержащие легирующие элементы в своем составе, маркируются аналогично с легированными конструкционными (ХВГ, 9ХВГ и др.

Состав легированных инструментальных сталей (%)

Маркировка тех сталей, которые входят в категорию быстрорежущих, начинается с буквы «Р», за которой идут цифры, указывающие на количественное содержание вольфрама. В остальном марки таких сплавов называются по стандартному принципу: буквы, обозначающие элемент, и, соответственно, цифры, отражающие его количественное содержание. В обозначении таких сталей не указывается хром, так как его стандартное содержание в них составляет около 4%, а также углерод, количество которого пропорционально содержанию ванадия. Если количество ванадия превышает 2,5%, то его буквенное обозначение и количественное содержание проставляют в самом конце маркировки (З9, Р18, Р6М5Ф3 и др.

Влияние некоторых добавок на свойства стали

По-особому маркируются нелегированные стали, относящиеся к категории электротехнических (их еще часто называют чистым техническим железом). Невысокое электрическое сопротивление таких металлов обеспечивается за счет того, что их состав характеризуется минимальным содержанием углерода – менее 0,04%. В обозначении марок таких сталей нет букв, только цифры: 10880, 20880 и др. Первая цифра указывает на классификацию по типу обработки: горячекатаная или кованная – 1, калиброванная – 2. Вторая цифра связана с категорией коэффициента старения: 0 – ненормируемый, 1 – нормируемый. Третья цифра указывает на группу, к которой данная сталь относится по нормируемой характеристике, принятой за основную. По четвертой и пятой цифрам определяется само значение нормируемой характеристики.

Принципы, по которым осуществляется обозначение стальных сплавов, были разработаны еще в советский период, но и по сей день успешно используются не только в России, но также в странах СНГ. Обладая сведениями о той или иной марке стали, можно не только определять ее химический состав, но и эффективно подбирать металлы с требуемыми характеристиками.

Разбираться в данном вопросе важно как специалистам, разрабатывающим и проектирующим различные конструкции из металла, так и тем, кто часто работает с различными сталями и занимается изготовлением из них деталей разного назначения.

Примеры маркировки сталей различных видов

Определение марки стали и причисление сплава к определенному виду – это задача, которая не должна вызывать никаких проблем у специалиста. Не всегда под рукой есть таблица, в которой дается расшифровка названий марок, но разобраться с этим помогут примеры, которые приведены ниже.

Содержание элементов в распространенных марках стали (нажмите для увеличения)

Конструкционные стали, не содержащие легирующих элементов, обозначаются буквосочетанием «Ст». Цифры, стоящие следом, – это содержание углерода, исчисляемое в сотых долях процента. Несколько иначе маркируются низколегированные конструкционные стали. К примеру, в стали марки 09Г2С 0,09% углерода, а легирующие добавки (марганец, кремний и др. ) содержатся в ней в пределах 2,5%. Очень похожие по своей маркировке 10ХСНД и 15ХСНД отличаются разным количеством углерода, а доля каждого легирующего элемента в них составляет не больше 1%. Именно поэтому после букв, обозначающих каждый легирующий элемент в таком сплаве, не стоит никаких цифр.

20Х, 30Х, 40Х и др. – так маркируются конструкционные легированные стали, преобладающим легирующим элементом в них является хром. Цифра в начале такой марки – это содержание углерода в рассматриваемом сплаве, исчисляемое в сотых долях процента. За буквенным обозначением каждого легирующего элемента может быть проставлена цифра, по которой и определяют его количественное содержание в сплаве. Если ее нет, то указанного элемента в стали содержится не больше 1,5%.

Можно рассмотреть пример обозначения хромокремнемарганцевой стали 30ХГСА. Она, согласно маркировке, состоит из углерода (0,3%), марганца, кремния, а также хрома. Каждого из данных элементов в ней содержится в границах 0,8–1,1%.

Маркировка легированных сталей

Также для легированных сталей существуют дополнительные индексы для указания свойств и назначения:

- Ш – шарикоподшипниковая сталь

- Р – инструментальная быстрорежущая

- А – специальная автоматная

- Э – особо чистая от примесей (почти чистое железо), электротехническая

Обычная нелегированная сталь, такая как Ст3кп или Ст3св кроме названия (Ст) имеет указание на процент углерода «3” – 0. 3%, «кп» – кипящая. Если последнее обозначение отсутствует – это означает раскисление обычного типа. Присутствующее иногда «св» указывает на хорошую свариваемость без предварительного разогрева.

Конструкционные обычные нелегированные стали типа 09Г2С расшифровываются так:

- 0.09% – доля углерода

- Легирующие элементы (Марганец, Кремний и др. – около 2%

Качественные стали типа 22К снабжены отметкой «К» качественная.

Марку литейной конструкционной стали для деталей и строительных конструкций дополнительно выделяют литерой «Л» после всех иных обозначений – 35ХМЛ.

Инструментальная нелегированная сталь типа У10ГА имеет индекс «У», следующая цифра отмечает массу углерода в сплаве, «Г» – присутствие марганца, «А» означает качество.

Электротехническая нелегированная сталь маркируется особо, одними цифрами – 10880 и т. Первая цифра обозначает технологию:

- 1 – горячекатанная

- 2 – калиброванная

Далее следует величина коэффициента старения: 0 или 1. Последующая цифра это характеристики нормировки, а другие означают его величину.

Строительные стали отмечаются литерой «С» (С390К, С375К), а за ней величина предельного значения текучести металла. Кроме этого существуют обозначения «Т» и «К» такого вида: С390К и С345Т, они значат соответственно особую стойкость к факторам коррозии и термоупрочненный прокат.

Быстрорежущая инструментальная сталь маркируется знаком «Р» – Р6М5Ф3. Остальные знаки в ряду маркировки выражают присутствие углерода в процентах и добавок. Стали быстрорежущие обязательно маркируются знаком Р, после него проставляется относительное содержание W в %. Например, маркировка стали Р6М5Ф3 расшифровывается так: по назначению она быстрорежущая (Р), включает 6% W, 5% Mo и 3% V (Ф).

Для быстрого и безошибочного чтения маркировок сталей существуют специальные таблицы, но не всегда они могут быть под рукой. Принципы определения марки, изложенные выше, помогут даже непрофессионалу определить базовые качества сталей и их назначение, чтобы подобрать необходимый металл

Это важно не только для определения свойств нужного материала, но и расчёта затрат. Если не требуется каких-то особых характеристик, то можно выбрать стали без содержания дорогостоящих элементов, которые в основном влияют на цену металла

Конечно, в редких случаях встречаются нестандартные или требующие уточнения индексы и тогда не обойтись без таблиц и справочников. В данном материале приведены все самые распространённые обозначения маркировок. Разобравшись с ними будет легко ориентироваться в свойствах стали только по её техническому обозначению.

По способу раскисления

При выплавке стали в ней сохраняется незначительное количество кислорода в виде окислов. Если этот кислород не удалить из стали, то готовый металлопрокат будет подвержен коррозии. Для удаления кислорода применяется реакция раскисления — в расплавленный металл добавляют вещества, которые более активно взаимодействуют с кислородом, чем железо. В зависимости от количества таких реагентов и продолжительности реакции выделяют 3 вида итогового сплава:

- Кипящая сталь (маркировка КС) — сплав, полученный с минимальным количеством раскислителей, содержащий большое количество кислорода и углекислого газа. Такой металл имеет неоднородную структуру, быстро подвергается коррозии.

- Спокойная сталь (маркировка СП) — имеет незначительное количество кислорода и неметаллических примесей, отличается однородной структурой.

- Полуспокойная сталь (маркировка ПС) — промежуточное состояние с оптимальным сочетанием цены и качества.

Разновидности сталей и особенности нанесения маркировочных меток

Сталь — это железо-углеродный сплав, количество которого не превышает 2,14%. Углеродная составляющая необходима для достижения твердости, но крайне важно следить за его концентрацией. Если он превысит показатель в 2,2%, то металл станет очень хрупким, из-за чем с ним будет практически невозможно работать.

При добавлении любых легирующих элементов можно добиться необходимых характеристик. Именно при помощи комбинации вида и объём добавок получаются марки, которые имеют лучшие механические свойства, устойчивость к воздействию коррозии. Безусловно, улучшить показатели качества можно и посредством тепловой обработки, однако использование легирующих добавок значительно ускоряет этот процесс.

Базовыми классификационными признаками являются следующие показатели.

- Химический состав.

- Назначение.

- Качество.

- Структура.

- Степень раскисления.

Легированными называются стали, содержащие, помимо постоянных примесей, добавки, вводимые для повышения механических свойств этого материала.

В качестве легирующих добавок используют хром, марганец, никель, кремний, молибден, вольфрам, титан, ванадий и многие другие, а также сочетание этих элементов в различных процентных соотношениях. По количеству добавок стали делят на низколегированные (легирующих элементов менее 5%), среднелегированные (5-10%), высоколегированные (содержат более 10% добавок).

Наиболее обширным классом являются конструкционные стали, которые предназначаются для изготовления строительных конструкций, деталей приборов и машин. В свою очередь, конструкционные стали подразделяют на рессорно-пружинные, улучшаемые, цементуемые и высокопрочные.

Инструментальные стали различают в зависимости от назначения произведенного из них инструмента: мерительного, режущего, штампов горячей и холодной деформации.

Стали специального назначения разделяют на несколько групп: коррозионностойкие (или нержавеющие), жаростойкие, жаропрочные, электротехнические.

Под качеством стали понимают сочетание свойств, обусловленных процессом её изготовления. К таким характеристикам относятся: однородность строения, химического состава, механических свойств, технологичность. Качество стали зависит от содержания в материале газов – кислорода, азота, водорода, а также вредных примесей – фосфора и серы.

Раскислением называют операцию удаления из жидкой стали кислорода, который провоцирует хрупкое разрушение материала при горячих деформациях. Спокойные стали раскисляют с помощью кремния, марганца и алюминия.

По химическому составу

По химсоставу стали разделяют на углеродистые, применяемые в стандартных эксплуатационных условиях, и легированные, используемые при высоких температурах и/или в агрессивных средах. Углеродистые и легированныестали классифицируют по содержанию углерода на следующие типы:

- низкоуглеродистые – содержат менее 0,3%C;

- среднеуглеродистые – содержание C в интервале 0,3-0,7%;

Процентное содержание существенно влияет на технические характеристики как легированных, так и нелегированных стальных сплавов. Чем оно больше, тем выше твердость и хрупкость материала, тем хуже обрабатываемость резанием, свариваемость, способность к деформированию. Для холодной штамповки изделий сложной формы выбирают сплавы, в которых содержание Cне превышает 1%. Низкоуглеродистые стали свариваются без ограничений, то есть не требуют предварительного подогрева и особых условий охлаждения. При сварке средне- и высокоуглеродистых сплавов во избежание трещинообразования применяют дополнительные технологические операции.

Углеродистые стали содержат железо, углерод, постоянные и случайные примеси; легированные, помимо этих компонентов, – добавки, обеспечивающие требуемые технические характеристики. Распространенные легирующие элементы и их действие:

- Хром (Cr). Дешевый и распространенный элемент, введение которого в состав стальных сплавов повышает их прочность, твердость и прокаливаемость. При содержании в количестве 13% и более повышают коррозионную стойкость материала.

- Никель (Ni). Дефицитнаядобавка, вводимая обычно в количестве не более 5%. Часто используется в коррозионностойких сталях совместно с хромом. Служит для снижения порога хладноломкости, обеспечения прочности и ударной вязкости. Обеспечивает малый линейный и объемный коэффициент термического расширения. В настоящее время уделяется внимание разработке безникелевых коррозионностойких марок.

- Молибден (Mo) и вольфрам (W). Дорогостоящие лигатуры, применяемые при производстве быстрорежущих сталей для повышения их теплостойкости. Эти элементы увеличивают красностойкость, износостойкость, ударную вязкость.

- Марганец (Mn). В количестве до 0,6% является постоянной примесью. При искусственном повышении процентного содержания марганец выполняет функции более дешевой альтернативы никеля. Он повышает ударную вязкость, износостойкость и твердость при сохранении хорошей пластичности. Mn связывает серу и, тем самым, нейтрализует ее негативное воздействие на качество материала. Минус марганца – повышение чувствительности сплава к перегреву.

- Кремний (Si). Как и марганец, является постоянной примесьюв количестве до 0,4 %. Искусственное повышение его содержания позволяет повысить упругость и прочность материала. Высокий процент Si сообщает сплаву особые свойства, необходимые в электротехнической индустрии, при производстве рессорно-пружинных, кислото- и окалиностойких марок.

- Титан (Ti). Обеспечивает комплекс ценных эксплуатационных характеристик – прочности, твердости и пластичности, повышает теплостойкость материала.

Классификация легированных марок стали по количеству легирующих добавок:

Классификация по назначению

Выше уже были приведена классификация видов сталей по назначению. Маркировка конструкционных сталей включает в себя такие обозначения:

- Строительная – обозначается буквой С и цифрами, характеризующими предел текучести.

- Подшипниковая – обозначается буквой Ш. Далее идет обозначение и содержание легирующих добавок, в основном, хрома.

- Инструментальная нелегированная – обозначается буквой У и содержанием углерода в десятых долях процента.

- Быстрорежущая – обозначается буквой Р и символами легирующих компонентов.

- Нелегированная конструкционная сталь имеет в обозначении символы Сп и число, показывающее содержание углерода в десятых или сотых долях процента.

Классификация стали по назначению

Остальные разновидности, в том числе и инструментальные марки из легированных сталей, не имеют специальных обозначений, кроме химического состава, поэтому расшифровку и назначение отдельных видов можно определить только по справочной литературе.

Классификация по качеству

В составе различных марок сплавов присутствуют посторонние примеси. Это преимущественно такие вещества, как фосфор, сера, кислород в несвязанном виде, азот. Все они негативно отражаются на эксплуатационных характеристиках металла.

Как именно такие примеси сказываются на качестве сплава?

- Фосфор придает металлу хладноломкость, снижает его пластичность.

- Сера является причиной трещиноватости при высоких температурах нагрева.

В зависимости от содержания примесей устанавливается показатель качества металла:

- обыкновенная сталь отличается существенным количеством примесей 0,06–0,07 % серы и фосфора;

- качественный сплав имеет долю примесей не более 0,035 %;

- высококачественная сталь большой степени очистки от нежелательных включений – 0,025 %;

- особо высококачественная сталь содержит серы до 0,015 %, фосфора – 0,02 %.

Для марки стали обыкновенного качества существует несколько маркировок:

- А – металл с самой высокой долей примесей;

- Б – сбалансированный по содержанию;

- В – с гарантированным составом.

В каждой группе может быть выделено еще три подгруппы в зависимости от различных физических параметров.

Избавиться от кислорода, содержащегося в металле, позволяет раскисление, то есть операция, осуществляемая в плавильной печи. Исходя из уровня извлечения кислорода из сталей, марке присваивают тип и указатель:

- спокойные – «СП»;

- полуспокойные – «ПС»;

- кипящие марки – «КП».

Классификация по структуре

Под структурой стали подразумевается внутреннее строение металла, которое может существенно меняться в зависимости от условий термообработки, механических воздействий. Форма и размер зерен зависят от состава и соотношения легирующих добавок, технологии производства.

Основу зерен стали составляет кристаллическая решетка железа, в которую включены атомы примесей – углерода, металлов. Углерод может образовывать твердые растворы в кристаллической решетке, а может создавать с железом химические соединения, карбиды.

Добавки металлов существуют в виде растворов, и многие из них влияют на состояние раствора углерода.

Структура стали меняется при изменениях температуры. Эти изменения называются фазами. Каждая фаза существует в определенном температурном диапазоне, но легирующие добавки могут существенно смещать границы перехода одной фазы в другую.

Насчитывают такие основные фазы состояния металла:

- Аустенит. Атомы углерода находятся внутри кристаллической решетки железа. Данная фаза существует в диапазоне 1400-700 °С. При наличии в составе от 8 до 10% никеля, аустенитная фаза может сохраняться и при комнатной температуре.

- Феррит. Твердый раствор углерода в железе.

- Мартенсит. Пересыщенный раствор углерода. Данная фаза свойственна закаленной стали.

- Бейнит. Фаза образуется при быстром охлаждении аустенита до температуры 200-500 °С. Характеризуется смесью феррита и карбида железа.

- Перлит. Равновесная смесь феррита и карбида. Образуется при медленном охлаждении аустенита до температуры 727 °С.

Фазы строения металла характеризуют его физические свойства, в зависимости от которых определяется класс стали – конструкционная, литейная и так далее.

Классификация по способу раскисления

При выплавке стали в ней остается некоторое количество кислорода в составе окислов железа. Для снижения количества кислорода и восстановления железа из окислов применяется реакция раскисления, при которой в расплавленный металл добавляют соединения, более активные по взаимодействию с кислородом, чем железо. Во время реакции высвободившийся кислород также реагирует с углеродом, в результате чего образуется углекислый газ, который выделяется в виде пузырьков.

В зависимости от количества раскислителей и продолжительности процесса можно выделить три вида итогового сплава:

- Кипящие. По мере твердения выделяются газы, создающие имитацию кипения состава. Для раскисления в этом случае используется марганец. Обычно к этой категории относятся малоуглеродистые марки. Их выгружают из печи практически сразу после внесения раскислителей. В отдельных случаях расплав раскисляют в ковше. Из кипящих сплавов производят прокат крупного сечения, который затем переплавляют на материал более высокого качества или подвергают горячей деформации для получения проката меньших размеров сечения.

- Полуспокойные. Бывают только углеродистыми. Отличаются хорошей ковкостью. Для раскисления используются марганец и алюминий.

- Спокойные. Качественные легированные марки производят только спокойными. Для раскисления применяют марганец, кремний, алюминий. Кислород в этих сплавах практически весь связывается раскислителями, образовавшимися в результате окислительных реакций,поднимается наверх и удаляется вместе со шлаком. Расплав охлаждается и не сопровождается выделением газов.

При изготовлении ассортимента марок стали из металла разной степени раскисления применяется специальная маркировка материалов, соответственно символами «сп», «кп» и «пс».

По способу производства

Свойства стального сплава во многом зависят от технологии изготовления. Традиционный способ переплавки передельного чугуна и лома – ведение процесса в мартеновских печах, основными недостатками которых были длительность плавки и значительные выбросы в атмосферу вредных веществ. Постепенно мартены заменялись кислородными конвертерами и электропечами. Высококачественные легированные стальные сплавы получают только по технологии электрошлаковой переплавки.

Расшифровка сталей

Для примера расшифровки рассмотрим распространенную марку стали 12Х18Н10Т.

Цифра «12» в начале названия марки – показатель содержания углерода в этой стали, он не превышает 0,12%. Далее идет обозначение «Х18» – следовательно, в стали имеется элемент хром в количестве 18%. Аббревиатура «Н10» говорит о присутствии никеля в объеме 10%. Буква «Т» свидетельствует наличие титана, отсутствие цифрового выражения означает, что его там менее 1,5%. Очевидно, что квалифицированная расшифровка сталей по составу сразу дает понятие о ее качественных характеристиках.

Если сравнивать обозначения легированных и углеродистых сталей, это становится заметным отличием, свидетельствующим об особенных свойствах металла, обусловленных специально введенными легирующими добавками. Расшифровка сталей и сплавов указывает на их химический состав. Основными легирующими добавками являются:

- никель (Ni) – снижает химическую активность и улучшает прокаливаемость металла;

- хром (Cr) – повышает предел прочности и предел текучести сплавов;

- ниобий (Nb) – повышает кислотостойкость и устойчивость к коррозии сварных соединений;

- кобальт (Co) – повышает жаропрочность и ударную вязкость.

Расшифровка маркировок без справочника

Стандарты обозначения для различных сталей приняты на государственном уровне во времена СССР и действуют во многих странах постсоветского пространства до сих пор, они учитывают принятые в основном тогда же ГОСТы и сорта металла, индексы обозначения сплавов. Всего используется около полутора тысяч марок сталей с присвоенными им значениями. Марки металла обычно имеют определённый набор символов (иногда только цифр), которые помечают содержание в нём углерода, легирующих добавок и способ дополнительной обработки, такой как закаливание.

Для легированной стали установлена маркировка кириллицей основных элементов в её составе. Как можно заметить, они не всегда совпадают с русскоязычным названием элемента и это необходимо учесть, чтобы не допускать ошибок.

Индексы следующих элементов совпадают с первой буквой названия: азот, никель, хром, титан, кобальт, вольфрам, цирконий.

- С — кремний

- Д — Cu

- Б — Nb

- Г — Mn

- Е — Se

- Ф — V

- Ц — Zr

- Р -B

- Ю — Al

Буква «Ч» означает присутствие в рецептуре сплава редкоземельных металлов, придающих ему особые свойства. На практике марку с таким индексом можно встретить крайне редко.

Важно. Нужно учесть также совпадения в знаках типов стали и других параметров. Например, буква «А» одновременно обозначает: качество, автоматную сталь или присутствие азота. Но для них предусмотрено своё место в маркировке: для качества — последняя буква, в начале — автоматная сталь, после обозначения содержания углерода — присутствие азота.

В сложных случаях и для уточнения деталей обращаются к профессиональному справочнику «Марочник сталей и сплавов». Четвёртое издание с наиболее полным списком марок вышло в 2014 г.

Классификация углеродистых сталей по качеству

Эта система, также принятая на основе отечественных стандартов ДСТУ и ГОСТ, предполагает разделение по способу выплавки, от которого зависит качество металла, и тут основным критерием выступает количество серы (S) и фосфора (P). Такой принцип классификации дает возможность точно регламентировать нормируемые показатели сплавов, исходя из условий применения и требований, выдвигаемых к ним.

Чтобы понять зачем и как классифицируются углеродистые стали по качеству, достаточно вспомнить, что на их структурную и химическую однородность влияет наличие неметаллических включений, обусловленных присутствием соединений S и P. Сера способствует красноломкости, провоцирует трещинообразование при сварке и снижает ударную вязкость, а фосфор увеличивает хладноломкость с одновременным упрочнением. Таким образом, чем больше таких примесей содержит сталь, тем активней проявляется негативное влияние этих элементов.

Углеродистые стали обыкновенного качества

В их составе на долю углерода приходится не более 0,49%, на серу и фосфор – не более соответственно 0,050% и 0,040%. Могут производиться в сталеплавильных агрегатах любого типа. Поставляются с химическим составом согласно ДСТУ 2651/ГОСТ 380 в виде разнообразных фасонных профилей, горячекатаных прутков, проволоки, листов, полос и поковок.

Обычно прокат из таких сталей поставляется в горячекатаном или холоднокатаном состоянии, но для получения определенных свойств может подвергаться разной термообработке. Хотя, в виду отсутствия значительного количества легирующих элементов в составе сплава, слишком значительного прироста свойств она не дает.

Химический состав углеродистых сталей обыкновенного качества по ДСТУ 2651/ГОСТ 380

Качественные углеродистые стали

Содержат серу и фосфор не более 0,040% и 0,035% соответственно. Горячекатаный и кованый прокат из таких сталей поставляется с химическим составом и механическими свойствами согласно ДСТУ 7809/ГОСТ 1050 (в части химии стандарт также распространяется на полуфабрикаты, трубы, штамповки и другие виды металлоизделий). Качественные конструкционные стали также выплавляются в агрегатах любого типа, но только в процессе их выплавки особенно контролируют соблюдение всех технологических этапов и строго подходят к составу исходных материалов и методам доводки сплава.

Качественные стали обладают хорошей пластичностью, выносливостью, достаточной ударной вязкостью и высокими пределами текучести. Лучше сопротивляются износу и после термообработки характеризуются достаточной твердостью поверхностных слоев.

Химический состав и механические свойства некоторых марок углеродистой конструкционной качественной стали по ДСТУ 7809/ГОСТ 1050

Химический элемент/Параметр

Марка

08

10

15

20

25

30

35

40

45

50

55

60

Химический состав по ковшовой пробе, %

Углерод

0,05-0,12

0,07-0,14

0,12-0,19

0,17-0,24

0,22-0,30

0,27-0,35

0,32-0,40

0,37-0,45

0,42-0,50

0,47-0,55

0,52-0,60

0,57-0,65

Кремний

0,17-0,37

Марганец

0,35-0,65

0,35-0,65

0,35-0,65

0,35-0,65

0,50-0,8

0,50-0,8

0,50-0,8

0,50-0,8

0,50-0,8

0,50-0,8

0,50-0,8

0,50-0,8

Фосфор

≤ 0,035

Сера

≤ 0,040

Хром

≤ 0,10

≤ 0,15

≤ 0,25

≤ 0,25

≤ 0,25

≤ 0,25

≤ 0,25

≤ 0,25

≤ 0,25

≤ 0,25

≤ 0,25

≤ 0,25

Никель

≤ 0,30

Медь

≤ 0,20

Механические свойства*

Предел текучести σт, Н/мм2

196

205

225

245

275

295

315

335

355

375

380

400

Временное сопротивление σв, Н/мм2

320

330

370

410

450

490

530

570

600

630

650

680

Относительное удлинение δ5, %

33

31

27

25

23

21

20

19

16

14

13

12

Относительное сужение Ψ, %

60

55

55

55

50

50

45

45

40

40

35

35

Примечание: *Механические свойства сталей оценивают по результатам проведенных испытаний на образцах. Полученные характеристики необходимы при разработке технологических режимов, расчете и проектировании элементов оборудования, контроле качества металлоизделий.

Что значит марка стали и как ее определить

В мировой практике встречается различные системы маркировки сталей. Единых стандартов для продукции нет из-за большого количества организаций, осуществляющих контроль и маркировку металлопродукции. В Европе действует документ EN10027, имеющий схожий с российским подход к наименованию сталей.

По действующему российскому стандарту легирующие элементы обозначаются буквами кириллицы, а число указывает на количество элемента в процентах. Отсутствие цифрового значения за буквой означает, что содержание легирующей добавки от 0,8 % до 1,5%, за исключением молибдена и ванадия массовой доли которых меньше. Отсутствие числа впереди марки легированной стали означает, что углерода в ней от 1% и более. Обозначение и расшифровка легирующих элементов сталей приведена в таблице

Название элементаХимический символОбозначение в маркеПримеры

УглеродCне указывается

ХромCrХ40Х; 40Х13

КремнийSiС65СГ; 30ХГСА

НикельNiН45ХН; 12Х18Н10Т-Ш

МарганецMnГ65СГ; 30ХГС

ВольфрамWВХВГ; Х6ВФ

МолибденMoМ12ХМ; 15Н2М

КобальтCoКР10Ф5К5; Р6М5К5

ТитанTiТ15ХГН2Т; 5ХНТ

ВанадийVФ12ХМФ; 12Х8ВФ

АлюминийAlЮ38ХМНЮА; 36НХТЮА

Хром в количестве от 1% до 4% улучшает прокаливаемость сплава, повышает его прочность и жаростойкость. Из хромистых изготавливаются различные детали механизмов работающих в условиях высоких нагрузок. В больших массовых долях хром находятся в нержавеющих и жаростойких образцах.

Кремний в количестве от 1% до 1,5% повышает упругие свойства материала и используется для изготовления пружин и рессор. Кремний часто входит в состав инструментальной группы.

Никель в малых соотношениях благотворно влияет на ударную вязкость и прочность, а в больших количествах, как правило в сочетании с хромом, придает жаропрочные свойства и высокую коррозионную стойкость.

Содержание марганца от 1% до 1,5% увеличивает ударную вязкость, то есть ее способность противостоять ударным нагрузкам при низких температурах, когда материал становятся хрупкими.

Вольфрам резко повышает красностойкость и износостойкость, что является необходимым свойством режущих материалов, в которых он и находит наибольшее применение. Молибден, как и вольфрам увеличивает износостойкость и красностойкость, повышая сопротивление к окислению при высоких температурах.

Кобальт, находясь в составе стали и неметаллических режущих материалов, придает им сопротивляемость ударным нагрузкам при повышенных температурах. Наличие титана способствует мелкой зернистости в незакаленном состоянии, а также улучшает сопротивление окислению.

Ванадий, обычно в сочетании с хромом, повышает прочностные характеристики и увеличивает стойкость к окислению при высоких температурах. Алюминий повышает жаростойкость и окалиностойкость, кроме этого, как и титан, воздействуя на извлечение зернистости.

Критерии для отбора

Материал, из которого изготовлен клинок, должен соответствовать многим требованиям. Среди них стоит выделить:

- твердость. Качественные лезвия изготавливаются из стали с высокими показателями данного параметра, от него зависит удобство использования ножа;

- прочность. Свойство металла, позволяющее изделию сохранять свою форму под воздействием статических и динамических нагрузок. Напрямую влияет на долговечность;

- упругость. Дает возможность клинку гнуться и принимать исходную форму без повреждений. Чем выше этот показатель, тем дольше нож будет находиться в эксплуатации;

- устойчивость к коррозии. Позволяет ножу не ржаветь и сохранять эстетичный внешний вид под воздействием воды;

- диапазон рабочих температур. Важный параметр, от которого зависит возможность использования изделия в самых разных условиях окружающей среды.

Проанализировав эти параметры, а также учитывая мнение лучших специалистов и отзывы потребителей, мы составили рейтинг наиболее качественных марок стали для различных типов ножей.

Данные о том, какими по качеству производят углеродистые конструкционные стали, позволяют объективно оценить свойства и качественные показатели конечной металлопродукции. Но чтобы при производстве изделий, полуфабрикатов, комплектующих, запасных частей и конструкций изготовители смогли обеспечить им должный уровень технологичности, надежности и безопасности, необходимо руководствоваться тем, где, как и в каком виде будет использоваться сталь углеродистая. Для этого ее в системе стандартов Украины и СНГ классифицируют на две следующие подгруппы.

Конструкционные

Обширная группа, включающая марки стали, использующиеся для металлоконструкций, деталей и комплектующих механизмов, устройств, предметов быта. Они должны хорошо сопротивляться удару и обрабатываться, отличаться оптимальным соотношением достаточной прочности, пластичности и долговечности. По качественным признакам конструкционные углеродистые стали включают марки обыкновенного качества и качественные. Выбираются с учетом параметров прочности в широком смысле, а также глубины прокаливаемости, величины ударной вязкости и износостойкости и пр.

Инструментальные

Широко применяются для штамповой оснастки, ручного и механического режущего инструмента, очень ограниченно – для измерительного. Поставляются с химическим составом согласно ДСТУ 3833/ГОСТ 1435 и используются преимущественно в термообработанном виде.

О чем говорит маркировка сталей

Расшифровать марку стали довольно просто, необходимо только владеть определенными сведениями. Конструкционные стали, обладающие обыкновенным качеством и не содержащие легирующих элементов, маркируют буквосочетанием «Ст». По цифре, идущей после букв в названии марки, можно определить, сколько в таком сплаве углерода (исчисляется в десятых долях процента). За цифрами могут идти буквы «КП»: по ним становится ясно, что данный сплав не до конца прошел процесс раскисления в печи, соответственно, он относится к категории кипящего. Если название марки не содержит таких букв, то сталь соответствует категории спокойной.

Химический состав углеродистых конструкционных сталей обыкновенного качества

Конструкционная нелегированная сталь, относящаяся к категории качественных, имеет в своем обозначении две цифры, по ним определяют среднее содержание в ней углерода (исчисляется в сотых долях процента).

Прежде чем приступить к рассмотрению марок тех сталей, которые включают легирующие добавки, следует разобраться в том, как данные добавки обозначаются. Маркировка легированных сталей может включать такие буквенные обозначения:

Список используемых легирующих добавок

Способы определения вида металла самостоятельно

Как определить металл и его происхождение? Вопрос в основном интересует владельцев драгоценностей, которые боятся приобрести за внушительную сумму подделку. Разобраться с этой проблемой можно самостоятельно или обратиться к эксперту. Ювелир проведет экспертизу, выдаст заключение и возьмет плату за работу. Экспертиза подлинности может стоить от 10 до 20 % от стоимости украшений. Если возможности обратиться к мастеру нет, то стоит попытаться решить проблему собственными силами.

Сравнение платины, серебра и белого золота

Как проверять?

Владельцам украшений из платины стоит помнить:

- Платина — дорогой и тяжелый металл, из нее часто изготавливают украшения небольшого размера.

- Платину могут заменить серебром, но распознать такую подмену можно по цвету.

- Тяжелее всего отличить от оригинала украшение, на которое нанесли слой платины.

- Клеймо на поверхности изделия не должно вызывать сомнений.

- Платина не боится высоких температур и реагентов.

Стоимость платины постоянно увеличивается, в мире не так много этого металла. Поэтому, если в магазине покупателю предлагают приобрести изделие внушительного размера из платины, при этом его стоимость достаточно низка, стоит отказаться от покупки. Платину дешево не продают, да и украшения из нее делают маленькие, металл слишком тяжелый.

Банковский слиток платины

Серебро и платина похожи внешне, поэтому дорогой металл часто заменяют серебром. Такая подделка выдаст себя черным оттенком и пластичностью. Серебро не устойчиво к повреждениям, на его поверхности останется след, а вот испортить таким образом изделие из платины не получится.

Если на поверхность изделия нанесен слой платины, то распознать подделку можно по весу. Когда такой возможности нет, то без нанесения драгоценности повреждений определить ее качество не получится.

Перед покупкой нужно внимательно рассмотреть клеймо, можно использовать для этого лупу. Если в нем все цифры видны хорошо, скорее всего, украшение действительно изготовлено из платины.

По своим химическим свойствам платина не боится высоких температур и кислот. При погружении в кислоту, аммиак и даже при воздействии йода изделие не изменится. Если попробовать нагреть кольцо или серьгу зажигалкой, то температура украшения изменится не сразу. Платина плохо проводит тепло, в отличие от серебра.

Золото и серебро

В домашних условиях чаще других подвергают проверке золото и серебро. Приобрести подделку можно и в ювелирном магазине, но не стоит паниковать.

Проверить серебро на подлинность просто, достаточно погрузить его в горячую воду. Металл тут же нагреется, но недолго будет держать температуру.

Если нанести на поверхность украшения из серебра небольшое количество серной мази, изделие тут же потемнеет. Это будет свидетельствовать о подлинности металла.

Низкопробное серебро отличить проще, достаточно просто подержать вещицу в руках, а потом осмотреть ладони. Если на них остались черные следы или разводы, качество серебра оставляет желать лучшего.

Йод — универсальное средство для проверки драгметаллов, капля его может разрешить все вопросы. Если после проведения процедуры на поверхности украшения остались разводы, — это фальшивка.

Золото также проверяют при помощи йода. Если после теста металл поменял цвет, впитал йод и на его поверхности образовалось пятно, — это признак подделки или сплава, в составе которого присутствует большое количество других, недрагоценных, металлов.

Проверка золота магнитом

Золото можно определить и по цвету: если украшение имеет красный оттенок, то в его составе наверняка присутствует медь. Последняя меняет цвет при высокой влажности, приобретает зеленый оттенок. Поэтому, если золото меняет цвет при контакте с водой, в его составе есть медь в большом количестве. Исключением можно считать красное золото, которое приобретает свой цвет за счет добавления в лигатуру меди.

Чистый листок поможет отличить подделку от золота. Достаточно провести по его поверхности двумя украшениями одновременно. Если полоски не имеют никаких различий, значит, они изготовлены из золота.

Проверять на подлинность стоит только то золото, которое имеет 585 пробу и выше, другие изделия проверку не пройдут. А использование химических элементов во время процедуры сможет испортить украшение.

Отличить позолоту от золота сложно, для этого можно сделать надпил. Повреждение позволит изучить металл на месте спила. Если никаких различий нет, значит, украшение сделано из золота.

Еще одним универсальным методом для проверки драгоценностей считается магнит. Благородные металлы на магнит не реагируют. Если изделие ведет себя иначе, то в его составе есть железо или сталь.

Некоторые умельцы научились отличать серебро от недрагоценных металлов при помощи оценки запаха — эта проверка весьма сомнительна.

Ни один из вышеуказанных способов не даст 100 % гарантии. Можно заподозрить подделку, но точно определить качество металла может только эксперт. На некоторые изделия из серебра вовсе не ставят проб. Это повод задуматься, но подобное явление не свидетельствует о том, что это подделка. Разобраться в подлинности металла и его качестве можно спустя некоторое время. Если через несколько дней после покупки серьги, кольцо или браслет потемнели, это стоит расценивать как первый признак подделки.

Как определяется марка стали

Во время производственного цикла все просто и понятно – металлические заготовки закупаются в прутках, брусках, листах или полосах. С одного из краев на них нанесена маркировка (гравировка из цифр и букв) и специальный окрас – цвет также является сигнализатором для металлургов. На производстве сперва используется основная масса металла, а этот маркированный кончик – в самом конце. Но в домашних условиях умельцы зачастую покупают сталь с рук или в такой форме, что нельзя распознать марку. Поэтому ниже мы дадим несколько элементарных способов определения материала. Для этого вам понадобится:

- сама заготовка (желательно поместить ее в тиски для уменьшения риска травматизации);

- молоток и зубило;

- точильный круг;

- напильник;

- печь.

Также заблаговременно создайте оптимальные условия для теста, а именно – хорошее освещение, экипировку (наденьте защитные очки, обезопасьте открытые участки тела), материалы для сравнения, если они нужны, доступ в интернет.

Легированные конструкционные стали

- 15Х. Задействуется для изделий подвергающихся постоянному износу, трению. Легирующие сплавы используется при создании распределительных валов, клапанов.

- 40Х, 45Х, 38ХА, а также 50Х. Определяются высокой прочностью, вязкостью. Применяют в элементе в его работе при среднем давлении, как например, подшипники, валы, прочее.

- 45Г2, 50Г2. Подходит габаритным изделиям без сильных нагрузок.

- 18ХГТ, 20ХГР. Применяют как основу для элементов подверженных большим нагрузкам, подвергающимися ударной силе на больших скоростях.

- 40ХС, 40ХФА. Разработаны для изделий с увеличенной прочностью, проходящих процесс закалки. Применяют для изготовления небольших, средних элементов, которые подвергаются износу.

- 45ХН, 50ХН. Схожи по своим свойствам с предыдущими аналогами с той разницей, что они предназначены для изготовления габаритных конструкций.

- 35ХМ. Используется при изготовлении турбин, крепежа, валов подвергающихся повышенной температуре.

Следующие наименования применяют в качестве инструментальной легированной стали. Они позволяют создавать инструменты, которые будут использоваться для обработки, где процесс не предполагает нагрев поверхности. Это валики, высокоточные штампы, сверла, развертки, измельчительные, инструменты для резки. Здесь можно выделить: 9Х, 9ХВГ, 9ХС, ХВГ, 6ХВ2С, Х12, Х12М, Х12Ф1, Х12МФ. Все они подходят для различных рабочих изделий со сложной конфигурацией. При работе с температурами выше 300 градусов применяются следующие варианты маркировки: 5ХНМ, 5ХНВ, 7Х3, 3Х3М3Ф, 4Х5МФС, 4Х5МФ1С, 4Х5В2ФС, 4Х4ВМФС, 5Х3В3МФС.

Если говорить о «бытовых» типах, то из них изготавливается большое количество инструмента, не только.

- У8А. Подходит для любого инструмента чье использование не предполагает нагрева. Это могут быть инструменты, как топоры, плоскогубцы, отвертки, накатные ролики, многое другое.

- Р1 2. Обладает прочностью до 1000МПа, сохраняя свои режущие свойства даже при нагревании до 600 градусов по Цельсию. Незаменим для резцов, сверл, различных фрез, прочего инструментария.

- 40Х13, 14Х17Н2. Относятся к мартенситному типу жаропрочных. Используется для: компрессорных машин, втулок, крепежей, предметов и инструментов домашнего обихода. Маркировка 40Х13 обладает устойчивостью к процессам коррозии.

- 08Х18Н10Т. Подходит для конструкций, рассчитанных на работу в агрессивных средах. Применяются для теплообменников, труб, печной арматуры, прочих инструментов.

- ШХ15. Так называемая подшипниковая сталь, из которой состоит автоматный сортовой и листовой прокат, рессорно-пружинная конструкция.

Это далеко не весь перечень, однако даже небольшая выборка дает оценить многообразие и функциональность.

Особенности маркировки

Издания марочника сталей дополнялись и перерабатывались на протяжении последних нескольких десятилетий. Классификация сталей производится по свойствам, приданным каждому сплаву собственной, присущей для него пропорцией. Однако российские обозначения, казалось бы, понятные ещё со времён СССР, заменяются трудночитаемыми зарубежными аналогами, где каждому составу соответствует свой код.

Например, в обозначении нержавейки AISI 304 неясно, какое количество хрома и углерода в ней содержится. Без американского издания справиться с этой загадкой крайне сложно.

А вот российское обозначение 12Х18Н9Т сразу выдаёт пропорцию: 0,12% углерода, 18% хрома, 9% никеля – и порядка 1% титана.

В России

Российская маркировка базируется на следующей закономерности.

- Число слева – количество сотых долей процента углерода от веса заготовки, изготовленной из данного сплава.

- Буква после него – первый легирующий элемент. За ней следует целое число процентов этого компонента.

- Вторая буква (если есть) – и следующее за ней число – также обозначает содержание в стали второго легирующего элемента.

- Третья и последующие буквы (возможно, с цифрами) – отвечают за другие элементы.

Однако, чтобы упростить маркировку, не превращая обозначение содержания стали в длинный шифр, была придумана система, обозначающая лишь основные легирующие присадки. Например, если в составе нержавейки содержится, кроме хрома (основного) ещё несколько дополнительных присадок, то это не значит, что данный маркер запишется как 20-значный шифр. Это позволило избежать путаницы с многообразием сортов стали, исчисляемых сотнями. К примеру, ту же самую нержавейку 12Х18Н9Т можно обозначить как сталь семейства Х15-Х20, или более конкретно – Х18. Такие обозначения используются для упрощения идентификации наиболее распространённой в быту нержавейки.

Помимо легированных сплавов, не меньшее значение имеют сплавы марки Ст3, Ст4 и так далее. Поскольку количество легирующих элементов в них – преимущественно малое, то в справочнике нет обозначения «3» и «4»; маркер «Ст» ставится для общей классификации. Поскольку словосочетание «сталь 3» звучит нелепо, было введено более «номенклатурное» обозначение «Ст3». Число, как и в нумерации легированных сплавов, равно 0,03% углерода, что относит эти стали (вплоть до Ст20) к низкоуглеродистым составам. Марки стали до Ст60, как несложно догадаться, причислены к среднеуглеродистым.

Высокоуглеродистые стали обозначаются несколько иначе, так как выражение Ст213, указывающее на самый богатый по содержанию углерода стальной состав, выглядит громоздко.

В Европе

Европейская номенклатурная таблица основывается на несколько иных принципах. В ней попадается как чисто цифровое, так и буквенное указание на состав. Стандартизация по нормативам EN 10027 предполагает присвоение разным сортам сталей определённых порядковых номеров. Совместимость эта доказуема характерными примерами: сталь одного и того же состава обозначается, скажем, как сплав 18CrNiMo7-6 или 1. 6587. Евросоюз использует этот же стандарт, но не исключено применение и конкретной маркировки, например, немецкой.

Маркировка стали в Европе затрагивает не только состав конкретного сплава, но и его свойства:

- S — для каркасов;

- P — для котлов и сосудов с повышенным давлением;

- L — трубопроводные;

- E — машиностроительные;

- B — для арматуры;

- Y — преднапрягаемые конструкции;

- R — для производства рельсов;

- H или HT — холодный прокат для такого же штампования, высокопрочные листы;

- В — листопрокатный холодноштамповочный сортамент;

- T — лента и листы тонкостенные для упаковки;

- M — сорта стали, применяемые в электротехнике.

После буквенных обозначений используются числа, указывающие на предел текучести, выраженный в мегапаскалях. Дополнительные буквенные маркеры обозначают состояние продукта при поставке и цель, для которой он может быть куплен.

К распространенным примерам относятся:

- Q — сталь, подвергшаяся термообработке;

- N — нормализованный сплав;

- Q — закалённая и отпущенная;

- D — материал для нанесения покрытий в разогретом виде;

- Y — малоуглеродистая и малоазотистая,

- Cr — хромированная (по объёму).

Например, сплав S355J2+N (1. 0577) относят к конструкционному с пределом текучести от 355 МПа, с энергией разрушающего удара до 27 джоулей. Сплав является нормализованным.

Классификация сталей по структуре материала

Присутствие легирующих элементов призвано изменять на уровне кристаллической решетки, меняя ее структуру с определенным порядком. Данная информация не отображается в марке стали. При этом она должна учитываться в момент выбора материала.

Отталкиваясь от получаемой геометрии молекулярных связей, выделяют несколько вариантов:

- Аустенит характеризуется местоположением атома углеродов при этом. Учитываются показатели относительно ячеек кристаллической решетке. В процессе манипуляций дополнительные элементы замещают атомы железа, располагаются по центру ячеек. Данная структура отличается равномерным распределением атомов, что гарантирует прочность итогового материала. Такой сплав способен выдерживать высокие температуры, сильные морозы, использоваться при работе с агрессивными веществами.

- Ферритный тип обусловлен решеткой правильной кубической формы с равносторонними элементами. Наделяет сплавы высоким магнетическим показателем.

- Мартенсит должен иметь сложную структуру. Решетка представляет собой игольчатую сеть. Это позволяет добиться максимальной прочности готового металла.

- Перлит призван облегчать механическую обработку сплавов. Так при нагреве с последующим охлаждением зерно измельчается, расслаивается на пластинки, создавая принципиально иную структуру материала.

- Цементит обладает уникальной ромбовидной кристаллической структурой, которая обеспечивает металл повышенной твердостью, однако такой сплав будет обладать, повышенной хрупкостью, самый яркий пример категории – чугун.

От выбранной структуры зависят механические свойства материала.