- Колесные шпильки

- Размер гаечного ключа для алюминиевых и стальных дисков

- Колесные гайки

- Диаметр и шаг резьбы колесной гайки

- Профиль прижимной части колесной гайки

- Высота гайки, размер под ключ, форм-фактор

- Можно ли установить колесные диски с другой разболтовкой

- Маркировка на алюминиевых дисках

- 6Jх15х44

- Чем опасна неправильная разболтовка колесных дисков

- Болты, особенности расчетов на прочность

- Приемка и герметизация соединений при условии их полной разборки

- Как выбрать длину болта для новых дисков?

- Как самостоятельно измерить разболтовку диска

- Соседние отверстия

- Диаметр ступичного окна

- Дальние окошки

- Таблицы разболтовок колесных дисков и подбор по маркам автомобилей

- Как узнать разболтовку диска на 4 болта

- Как подобрать колесные гайки и шпильки

- Таблицы совместимости

- Площади сечения болтов

- Принцип работы инструмента

- Зачем считают Ньютоны и метры

- Купить или сделать?

- Схема работы соединения на высокопрочных болтах

- Болты для алюминиевых и стальных колесных дисков – разница

- Виды разрушений, встречающиеся при участии болтов

- Расчетные сопротивления смятию элементов, соединяемых болтами

- Болт ГОСТ 7798-70 высокопрочный с шестигранной головкой

- Снимаем колеса

- Как правильно затягивать и откручивать болт

- Особенности разболтовки дисков разного типа

- Виды резьбового крепления

- Как понять какая разболтовка на дисках с нечетным числом отверстий

- Материалы крепёжных изделий

- Что означают цифры 5. 8 на шляпке любого болта, независимо от размера?

- Болты для алюминиевых и стальных дисков, диаметр и шаг резьбы

- Чем отличается разболтовка колесных дисков разных моделей

- Схема работы обычных болтов

- Маркировка колесных дисков

- Формулы разболтовки

- Полная

- Сокращенная

- Схема условного обозначения болтов, винтов, шпилек и гаек

- Примеры условных обозначений крепежных изделий

- Типы болтов

- Принято выделять различные крепежные элементы

- Классы прочности и обозначения

- Класс прочности 3. 5 — 6

- Класс прочности 8. 8, 9

- Класс прочности 10

- Класс прочности 12

- Маркировка болтов и винтов

- Маркировка шпилек

- Размеры/маркировка класса прочности дюймовых (SAE и USS) болтов

- Размеры и маркировка класса прочности метрических болтов

- Как узнать какая разболтовка на дисках без маркировки

Колесные шпильки

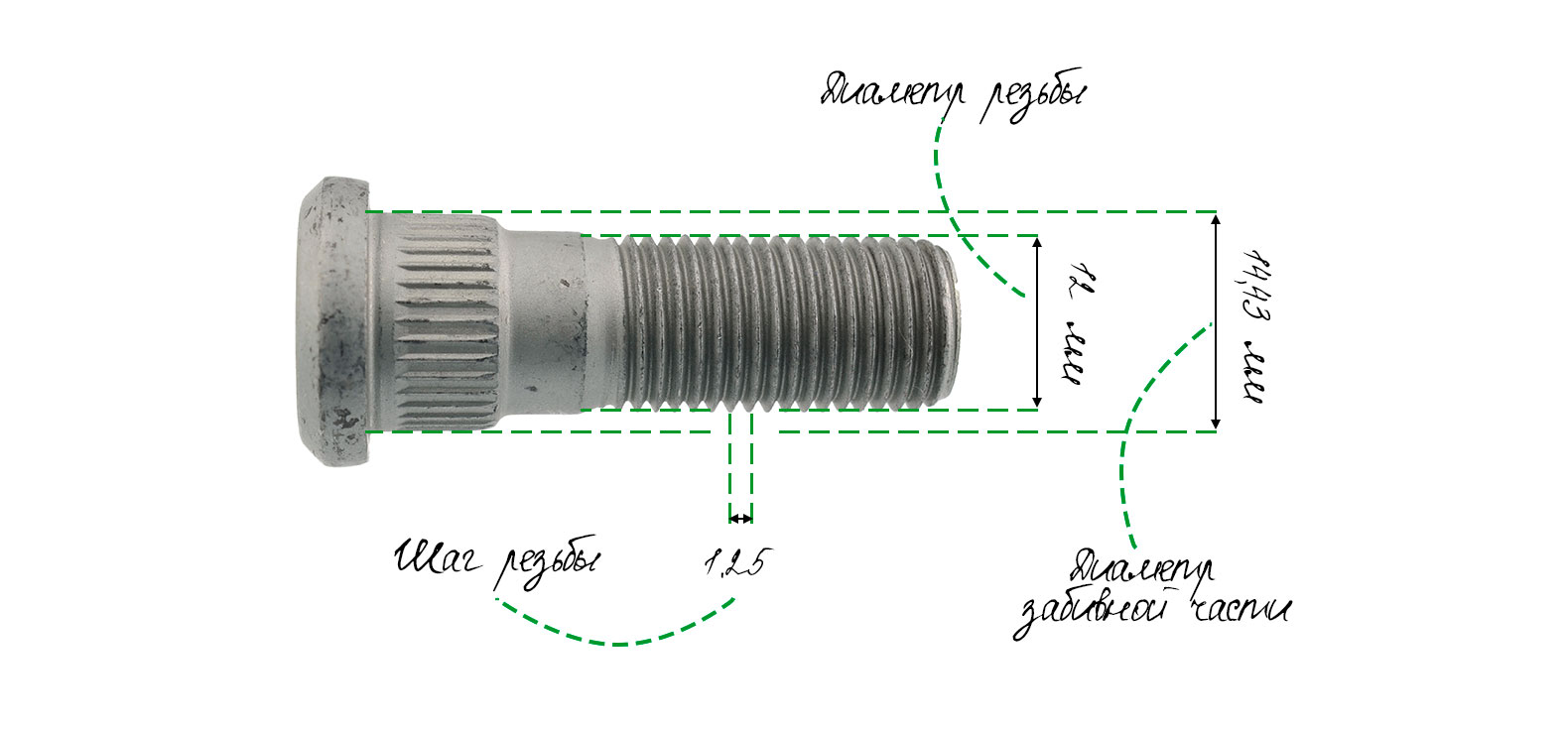

Итак, колесные шпильки, а начнем мы именно с них, имеют 3 основополагающих параметра:

- диаметр и шаг резьбы,

- длина,

- диаметр забивной части.

Последний параметр самый важный, потому как, именно этой частью шпилька запрессовывается в ступицу. Подбирать забивную часть шпильки необходимо с точностью до сотых. Несоответствие в 0,05 мм может привести к тому, что шпилька будет слабо держаться в ступице и при очередном монтаже провернется. Либо, если забивная часть больше — не влезет в забивное отверстие ступицы.

Говорить о самостоятельном подборе не имеет смысла — размер шпильки зависит исключительно от марки и модели автомобиля. Не редкость, когда даже в одном автомобиле шпильки на задней и передней оси разные, по забивной части или длине. Поэтому, совет от нашего магазина – заказывайте колесные шпильки в оригинальном исполнении либо качественные аналоги в специализированных магазинах, где вам помогут с подбором. Второй вариант экономически более выгоден, но оправдает себя полностью, только если нет сомнений в компетентности продавца и в качестве продаваемого им товара.

Размер гаечного ключа для алюминиевых и стальных дисков

Еще один критерий выбора болтов для колесных дисков – это размер гаечного ключа, которым вы откручиваете болты. Наиболее распространены размеры 17 и 19, хотя в некоторых автомобилях также используются болты 21 и 23. Большинство универсальных гаечных ключей имеют головки этих размеров.

В чем разница между болтами для алюминиевых дисков? В алюминиевых дисках чаще всего встречаются головки винтов меньшего размера. Это продиктовано эстетическими соображениями и защитой обода от царапин. Однако это не относится к дискам с сокетами, скрытыми под крышкой, и меньшим количеством винтов. Алюминиевые диски относительно мягкие и подвержены царапинам, поэтому для их откручивания стоит использовать специальные ударные головки с защитным материалом.

Колесные гайки

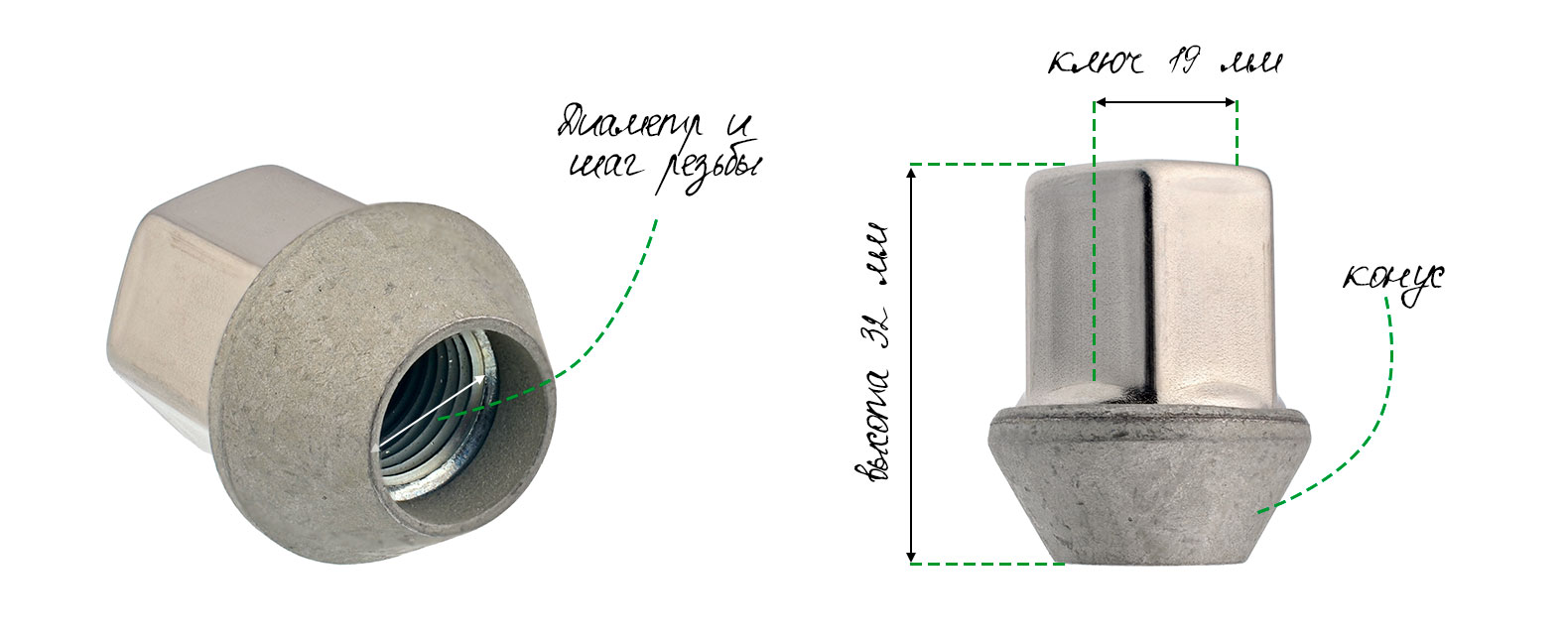

Колесные гайки, как и болты, различают по 4 основным параметрам: диаметру и шагу резьбы, профилю прижимной части, высотой гайки, размером под ключ.

Диаметр и шаг резьбы колесной гайки

Диаметр и шаг резьбы гайки должен соответствовать шпильке, т. марке и модели автомобиля. Возможные варианты резьбы колесных гаек для легкового и легкого коммерческого транспорта: 12 x 1. 5, 12 x 1. 25, 14 x1. 5, 16 x 1. 5, а также дюймовые резьбы. Определите диаметр и шаг резьбы колесной гайки с помощью функции подбора по авто в нашем интернет-магазине.

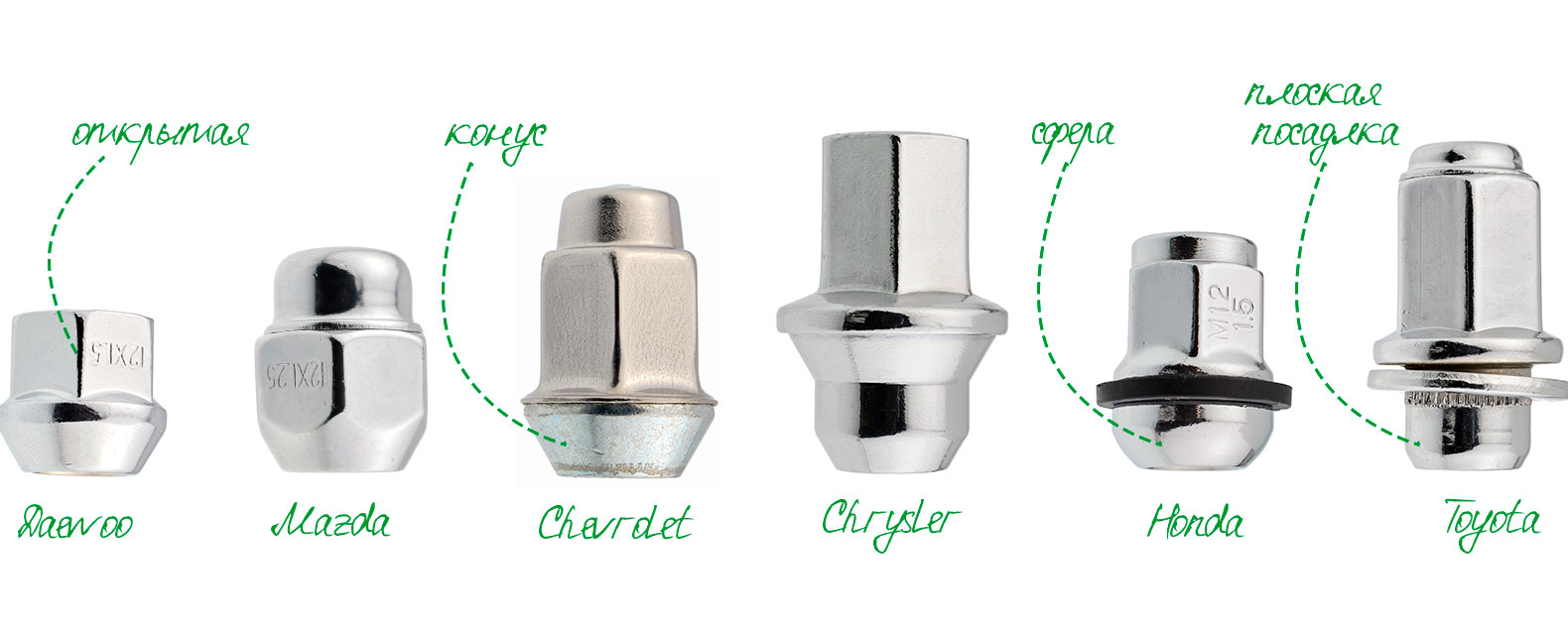

Профиль прижимной части колесной гайки

Профиль прижимной части колесных гаек бывает – конусный, сферический, плоский. Как и в случае с болтами, колесные гайки подбираются исключительно по профилю колодца в колёсном диске. Чем чреват неправильный подбор подробно описано в предыдущей статье.

Во время самостоятельного подбора нужно принять во внимание следующие факты:

- гайки сферические — только для оригинальных дисков Honda, Rover и несколько старых моделей VW;

- гайки плоские — только для оригинальных литых дисков Toyota, Mitsubishi, Hyundai, некоторых глобальных моделей Peugeot и Citroen;

- гайки конусные — для оригинальных дисков тех марок автомобилей, которые не упомянуты в предыдущих пунктах;

- диски сторонних производителей рассчитаны на использование только конусных гаек.

Стоит отметить, что конусные гайки могут быть специфическими, например фордовские

Высота гайки, размер под ключ, форм-фактор

Высота колёсной гайки не имеет принципиального значения. Главное, чтобы гайка была не ниже оригинального образца, иначе есть риск, что колесная шпилька упрется в «донышко» гайки. Как правило, для дисков с глубокими колодцами устанавливают гайки повыше.

Колесные гайки бывают открытыми и закрытыми. Открытыми, в большинстве случаев, крепятся стальные диски т. к предполагается что такой диск прикроется колпаком, а высокая закрытая гайка может воспрепятствовать этому. Во-вторых – экономия денег, т. открытые колесные гайки существенно дешевле.

Выбирайте колесные гайки под размер вашего оригинального балонного ключа. Делать это надо по нескольким причинам. Во-первых, в будущем это исключит путанницу при подборе гайки по модели автомобиля. Во-вторых, вам не придется покупать новый балонный ключ.

Можно ли установить колесные диски с другой разболтовкой

Колесные диски должны иметь разболтовку, рекомендуемую производителем автомобиля.

Если на вашей машине установлены колеса с параметрами PCD 100×5, а вы захотели поставить колесо с PCD 98×4, лучше откажитесь от этой затеи. Возникает вопрос, почему специалисты не рекомендуют такую замену, ведь визуально разница будет не видна?

Такое несоответствие разболтовки, пусть и не заметное для глаза, рано или поздно даст о себе знать. Дело в том, что полная затяжка одного из крепежных болтов немного уводит остальные отверстия в сторону. Болты при этом закрутятся, однако колесо в любом случае неплотно сядет на ступицу, что не даст возможность качественно затянуть крепеж.

Следует учитывать опасность установки колеса с отличающейся разболтовкой. Если через некоторое время это выразится лишь в появившемся биении колеса, в дальнейшем биение усилится и в конце-концов разрушит и подвеску, и рулевой механизм автомобиля.

Маркировка на алюминиевых дисках

Какая маркировка должна быть на алюминиевых дисках?

Диаметр обода – в дюймах. Ширина обода – дюймы.

Профиль сечения диска – параметр в виде буквы определяет форму той части обода, которую будет покрывать установленная шина.

- Н – горбинка с внутренней стороны;

- Н2 – горбинка с внутренней и внешней стороны;

- FH – плоский горб с внутренней стороны;

- FH2 – плоский горб с внутренней и внешней стороны;

- EH2/EH2+ – удлиненный выступ, используемый в шинах RUN FLAT;

- СН – сочетание двух видов горба.

Количество крепежных болтов (гаек) и их шаг. Так же, как и в случае стальных колесных дисков – расстояние между болтами или гайками – это не что иное, как диаметр окружности, на которой расположены болты.

Профиль фланца диска (или фланцевый тип). Буквенный параметр определяет форму фланца обода. Здесь используются следующие буквы:

- J – легковые автомобили;

- JJ – внедорожники;

- P, К – старые легковые автомобили;

- G, H – грузовики и фургоны.

Диаметр центрального отверстия – в миллиметрах. Этот параметр определяет, можно ли установить обод на втулку ступицы. Если диаметр отверстия обода слишком большой, то можно использовать центрирующие кольца.

Вылет диска (ET) – в миллиметрах. Этот параметр указывает расстояние между монтажной пластиной обода и центральной линией обода.

Есть разные способы сохранить указанные выше данные. Наиболее распространенным является, например, 6Jx15H. Но могут быть и другие.

6Jх15х44

Что это означает? Ширина диска составляет 6 дюймов, его обод адаптирован для легковых автомобилей (J), диаметр обода составляет 15 дюймов, а глубина вылета (ET) составляет 44 мм.

Материалы рубрики «Промо» публикуются на правах рекламы.

Чем опасна неправильная разболтовка колесных дисков

Важно правильно определять параметры разболтовки. Пренебрегать этим действием не следует, поскольку оно косвенно влияет на безопасность движения автомобиля. Установка колес без учета отклонений в ту или иную сторону означает, что колесо будет установлено неточно относительно оси. В результате этого не получится достичь требуемого уровня затяжки.

Визуально определить правильность разболтовки невозможно. Последствия неправильной сверловки выявятся позднее в процессе езды по следующим проявлениям:

- возникнет сильное биение в колесах;

- обнаружатся повреждения в элементах подвески и в механизме руля;

- увеличится риск того, что крепежные болты колеса открутятся.

Можно видеть, что с точки зрения безопасности последствия весьма серьезные, способные привести к аварийной ситуации.

Болты, особенности расчетов на прочность

Болт — металлический крепеж, который может выступать как самостоятельный крепеж, так и в сочетании с другими изделиями. Анкерный болт уже другое строительное крепление, относящееся к анкерной технике. Однако расчет нагрузки, характерные разрушения будут те же, что для болта прямого, с отгибом или в составе анкера.

Приемка и герметизация соединений при условии их полной разборки

Независимо от способа натяжения, контролер должен, прежде всего, произвести наружный осмотр всех поставленных высокопрочных болтов и убедиться, что все болты имеют установленную маркировку, под все головки и гайки поставлены шайбы; выступающие за пределы гайки части болтов имеют не менее одного витка резьбы над гайкой и двух под гайкой; на собранном узле имеется клеймо бригады, выполнявшей эти работы ( рис.

Количество болтов в узле, подлежащих контролю, указано в табл.

Количество болтов в соединении, шт. Количество болтов, подлежащих контролю

До 5 100 %

6-20 5 шт. 21 и более не менее 25 %

При несоответствии результатов контроля требованиям п. хотя бы для одного болта, контролируется двойное количество болтов. Если и в этом случае будет выявлен дефектный болт, контролируются все болты данного соединения.

Результаты контроля независимо от способа натяжения должны быть занесены в специальный журнал ( Приложение № I).

Ответственность за качество постановки болтов несёт производитель работ.

6 Плотность стяжки пакета проверяется щупом толщиной. 0,3 мм против затянутого болта на участке, ограниченном шайбой. Щуп не должен проходить между собранными деталями в зону, ограниченную шайбой (далее образующейся шайбой).

На каждом соединении, как правило, керном наносится клеймо бригады, выполнявшей соединение, и лица, производившего контроль. Номер клейма присваивается приказом по подразделению, выполняющему соединения. Если болты подготовлены методом парафинирования, рядом с клеймом ставится буква «П».

После приёмки соединения контролером, все стыки по контуру должны быть огрунтованы. Если в проекте объекта отсутствует марка грунтовки, допускается использование грунтовок ФЛ-03К, ГФ-021 с добавлением сухого пигмента до консистенции, исключающей затекание грунтовки внутрь пакета.

Инструмент для натяжения болтов и подготовки поверхностей принимается в соответствии с «Руководством по применению комплекта инструмента для постановки высокопрочных болтов». ММСС СССР Москва 1985 г. ( Приложение № 10).

Как выбрать длину болта для новых дисков?

После замены колесных дисков или добавления проставок следует выбрать новые колесные болты. Это очень важно, так как старые винты могут оказаться слишком короткими. Ступицы колес отличаются друг от друга даже при одинаковом размере колесных дисков. Вы также должны учитывать это при установке запасного колеса, не входящего в данный комплект дисков.

Как самостоятельно измерить разболтовку диска

На самом деле, необходимость в измерительных процедурах возникает редко. Нужный параметр легко узнать из характеристик конкретной машины, а для любого диска он указан на маркировке изделия.

Но обозначение бывшей в употреблении детали могло быть уничтожено, поэтому определять разболтовку придётся с помощью линейки.

Измерять следует с максимально возможной точностью. Очень трудно, например, отличить диск 4×98 от 4×100. Часто бывает, что машины ВАЗ ездят с увеличенным PCD дисков, что неправильно и очень опасно.

Даже если колесо отцентрировано более-менее нормально и не бьёт на ходу, отсутствие полного прилегания фасок болтов крепления к гнёздам диска вызывает большие напряжения в металле, износ отверстий, усталостные явления в колёсных болтах и большую вероятность потерять колесо при езде.

При чётном числе достаточно наметить центры отверстий с максимально возможной точностью и определить расстояние между этими центрами для диаметрально противоположных болтов.

Придётся использовать штангенциркуль, обычная линейка даст слишком большую погрешность. Например, на диске надо взять размер между краями отверстий, у одного изнутри, у другого снаружи. Поскольку диаметры гнёзд под болты выполнены с высокой точностью, то это и будет искомым PCD.

Соседние отверстия

Данный параметр определяется с оглядкой на показатель окружности, где находится центральная часть прорези, сделанной под крепежные болты. Диаметр без проблем вычисляется линейкой, хотя для популярных авто разработана таблица совместимости. Если используется линейка, то по прямой линии меряется расстояние между соседствующими болтами.

Полученную цифру множат на коэффициент, устанавливаемый по числу дырок в диске. Сразу следует сказать, что поперечная окружность машин ВАЗ стандартизирована на отметке 98 мм, а в Ниве – 139,7 мм. Коэффициенты же следующие:

- 3 болта – 1,155;

- 4 крепежа – величина для умножения составляет 1,414;

- 5 – 1,701;

- 6 болтов – 2;

- 10 закреплений – 3,326.

Диаметр ступичного окна

Размер центрального окна ступицы указывается в разболтовочных таблицах и полной формуле разболтовки, упоминаемой ниже. Даже если под рукой уже готовой информации нет, результаты легко получить линейкой, либо более точным штангенциркулем. К примеру, диаметр окна в ВАЗ модели 2110 сделан на уровне 58,6 мм.

Интересно! Не всегда можно измерить этот показатель из-за неправильной формы, такие есть у Daewoo Nexia в дорестайлинговом кузове.

Кроме перечисленных характеристик, важен и вылет дисков. Под ним подразумевают расположение вертикальных осей симметрии колеса в отношении точки совмещения со ступицей. Вылет бывает отрицательным, а также нулевым или положительным, но даже если подбор по нему оказался неудачным, диск можно установить. Это нежелательно, ведь подвеска машины станет функционировать неправильно и при вождении сильно ухудшит безопасность.

Дальние окошки

Вместо расположенных рядом отверстий можно определить разболтовку даже линейкой с минимальной погрешностью, используя дальние окошки. Проще всего мерять диски, где предусмотрено четное количество болтов – 4,6,8. Длина прямой, проведенной между противоположными отверстиями, будет означать необходимую величину. В случае, когда на диске 5 болтов, замеряется расстояние между дырками, не являющимися соседними. Полученную цифру перемножают на коэффициентный показатель 1,051, дающий наиболее точный результат PCD.

Таблицы разболтовок колесных дисков и подбор по маркам автомобилей

Многим автомобилистам время от времени приходится сталкиваться с непростой задачей – разболтовкой колесных дисков, что напрямую влияет на безопасность передвижения

Поэтому автолюбителям стоит уделять разболтовке колесных дисков предельное внимание. При несоблюдении параметров правильной установки относительно оси колесный диск недостаточно надежно фиксируется, не достигается оптимальное значение момента затяжки. Основными критериями, на которые следует ориентироваться при выполнении работы, являются количество болтов и диаметр окружности посадочных мест

Среди водителей популярно сразу несколько способов определения последнего параметра. Однако не все способы можно назвать эффективными

Основными критериями, на которые следует ориентироваться при выполнении работы, являются количество болтов и диаметр окружности посадочных мест. Среди водителей популярно сразу несколько способов определения последнего параметра. Однако не все способы можно назвать эффективными.

Наиболее простым и понятным является следующий прием:

- Сначала необходимо установить расстояние между стенками отверстий при помощи штангенциркуля.

- Затем нужно прибавить к определенному значению диаметр отверстия для фиксации.

Полученный размер будет определять расстояние между соседними отверстиями.

Большое количество автомобилистов подгоняет разболтовку под новые диски, диаметр которых немного больше исходного варианта. При монтаже таких изделий в ход идут центровочные кольца.

Основная задача владельца авто – подобрать колесные диски оптимальной массы и прочности. Последний фактор играет определяющую роль, поскольку колеса постоянно воспринимают серьезную нагрузку и удары. Также не стоит пренебрегать балансировкой, которая позволит избежать биения дисков во время движения.

Разболтовка производится при строгом соблюдении трех главных параметров:

- PCD – диаметр окружности;

- ET – вылет диска;

- DIA – диаметр центрального отверстия.

Для каждой модели авто болты крепления колеса подбираются по уникальной комбинации трех показателей. При выборе определенных дисков и болтов необходимо опираться на данные таблицы. Пример значений:

https://youtube.com/watch?v=Ew238e-RaAc%3Ffeature%3Doembed

https://youtube.com/watch?v=hTTUlHWrnLs%3Ffeature%3Doembed

Как узнать разболтовку диска на 4 болта

Как узнать разболтовку диска на 4 или 6 болтов. Этот способ подходит только для дисков с четным числом отверстий. Для этого необходимо измерить расстояние от крайней точки двух противоположных отверстий. К примеру, у ВАЗ 2104 этот параметр составляет 85 мм. Далее измеряем диаметр посадочного отверстия, у данной модели — он равен 13 мм. Складываем оба полученных значения – получаем 98 мм. Итого, PCD ВАЗ 2104 равен 4×98 мм. Можно упростить проведение измерение, проведя измерения сразу от краев крепежных отверстий. Однако этот метод не отличается особой точностью.

Как подобрать колесные гайки и шпильки

11 Декабря 2018, 11:0013529

Логичным продолжением темы подбора колесного крепежа является подбор колесных шпилек и гаек. Главным отличием шпилечного крепления колес от крепления болтами является то, что в креплении колеса шпильками участвует 2 компонента. Непосредственно, колесная шпилька – это то, что запрессовано в ступицу и торчит из нее, и колесная гайка – то, что накручивается на шпильку после установки колеса. Подбор каждого их компонентов крепления осуществляется отдельно.

Пара шпилька-гайка для крепления колес используется на подавляющем большинстве автомобилей японского, корейского и американского происхождений. Болты, рассматриваемые в предыдущей статье – на европейских марках.

Таблицы совместимости

Никто не спорит с тем фактом, что разболтовку можно определить самостоятельно, используя соответствующие инструменты и специальные формулы для расчётов. Но в нынешних условиях в этом нет совершенно никакой необходимости. Для облегчения процесса выбора существуют специальные таблицы совместимости для разболтовки колёсных дисков. Автомобилисту требуется лишь отыскать таблицу, предусмотренную для его марки и модели автомобиля. Также очень просто определить подходящую разболтовку с помощью информации, приведённой в официальном руководстве по эксплуатации. Там присутствуют данные про все размеры, вылеты, диаметры и многое другое. В зависимости от того, какой диаметр дисков и шин хочет использовать владелец, производитель на каждый случай даёт рекомендации.

Важно понимать, что для всех автомобилей есть свои ограничения касательно минимальных и максимальных диаметров дисков и параметров шин. Выходить за их пределы настоятельно не рекомендуется, поскольку это может обернуться негативными изменениями в работе подвески, повышенному износу деталей, а также к увеличению расхода топлива.

Есть ряд автовладельцев, которые игнорируют рекомендации производителей и не учитывают информацию из таблиц совместимости. Их целью является экономия на покупке деталей. Потому они покупают не совсем подходящие диски, начинают расширять ступичные отверстия, делают дополнительные прорези под крепёжные болты. Некоторые идут дальше, меняя расположение мест для креплений колеса к ступице. И уже в таком виде изделие устанавливают на транспортное средство. В теории такие модернизации имеют право на существование. Но только при условии, что все расчёты и работы проводились максимально точно. А добиться этого кустарным методом в гаражных условиях невозможно. Если неправильно просверлить отверстия, начнётся биение колёс, ступицы будут разрушаться. Да и подвеска машины очень быстро придёт в состояние негодности.

Дорабатывать несоответствующие стандартам вашего автомобиля колёса, если вы хотите получить результат, приближенный к заводскому, экономически крайне невыгодно. На работу придётся потратить внушительную сумму. Намного дешевле приобрести уже полностью регламентированные производителем колёса, в эффективности и работоспособности которых сомневаться не придётся.

Площади сечения болтов

Необходимое количество n болтов в соединении при действии продольной силы следует определять по формуле:

где Nbmin — меньшее из значений расчетных усилий для одного болта, вычисленных на смятие, срез, растяжение по формулам ниже; γc — коэффициент условий работы.

Решающее значение в работе соединения на высокопрочных болтах имеют сила натяжения болта и качество поверхностей трения.

Расчетное усилие, которое может быть воспринято каждой поверхностью трения соединяемых элементов, стянутых одним высокопрочным болтом (рисунок ниже), определяют по формуле

где Rbh = 0,7Rbun — расчетное сопротивление растяжению высокопрочного болта (Rbun — наименьшее временное сопротивление материала болта, таблице ниже); γb — коэффициент условий работы соединения, зависящий от количества болтов, необходимых для восприятия расчетного усилия, и принимаемый равным: 0,8 при n < 5; 0,9 при 5 ≤ n < 10; 1,0 при n ≥ 10; Аbn—площадь сечения болта нетто по таблице ниже; μ — коэффициент трения, зависящий от характера обработки поверхностей соединяемых элементов, принимаемый по таблице ниже; γh — коэффициент надежности, зависящий от вида нагрузки (статическая или динамическая), способа регулирования натяжения болтов и разности номинальных диаметров отверстий и болтов, принимаемый по таблице ниже.

Принцип работы инструмента

Полуавтоматические динамометрические ключи напоминают по форме и конструкции обычный ключ с трещоткой, который используется под торцовые головки. Единственным существенным отличием от своих «собратьев» является наличие специального храпового механизма, который дает возможность встроенной шестерне крутиться в двух направлениях.

Например, чтобы вернуть рукоятку инструмента назад после полного оборота, нужно приложить относительно небольшое усилие. А вот, чтобы затянуть гайку следует приложить немного больше усилия.

Когда достигается необходимое значение, шестеренка трещотки попросту начинает проскакивать (при этом слышен характерный звук), в результате чего гайка или болт больше не затягивается. Таким образом, исключается вероятность того, что резьба сорвется.

Динамометрические ключи со шкалой измерения прилагаемого усилия по умолчанию не обладают возможностью ограничения крутящего момента при достижении заданного значения. В данном случае этот момент необходимо контролировать самостоятельно при помощи механической или электронной цифровой измерительной шкалы.

Самодельный почти динамометрический ключ, в зависимости от конструктивного исполнения, может работать по примеру первого и второго варианта, описанных выше.

Зачем считают Ньютоны и метры

Перед тем, как приступить к изготовлению простого самодельного динамометрического ключа для затягивания болтов и гаек, необходимо будет провести некоторые расчеты. К примеру, чтобы добиться крутящего момента затяжки величиной 10 Н*м, надо приложить усилие, равное одному килограмму силы, к рычагу или плечу длиной 1 метр.

Вот только в условиях домашней мастерской или гаража метровый рычаг — не самый практичный и удобный вариант. В идеале лучше использовать плечо в пределах 20–50 см. И для того, чтобы правильно рассчитать, какое усилие необходимо приложить на рычаг для достижения требуемого момента затяжки, надо посчитать Ньютоны и метры.

Впрочем, вдаваться в дебри математических уравнений вовсе не обязательно. Нужные величины можно без проблем рассчитать в пропорциональном соотношении. То есть, если брать за основу, что для получения крутящего момента 10 Н*м, нужно приложить усилие 1 кг на метровый рычаг, то аналогично легко подсчитать, какое усилие надо будет приложить на рычаг меньшей длины.

Чем короче используемый рычаг, тем большее усилие требуется приложить для затягиваний болта или гайки — это, так сказать, аксиома. К примеру, если вместо метрового, вы используете рычаг длиной 50 см, то для получения крутящего момента 10 Н*м нужно приложить усилие, равное 2 кг.

Если вы используете рычаг длиной, например, 22 см, то усилие будет составлять уже 4,5 кг. Иными словами, нужно крутящий момент (10 Н*м) поделить на длину рычага (в данном случае — 0, 22 м) и умножить на 0,1. Используя эту простую формулу, можно без проблем рассчитать, какое конкретно усилие требуется приложить для затяжки гайки.

Купить или сделать?

В процессе выполнения ремонтных работ по обслуживанию авто практически каждый владелец транспортного средства сталкивается с тем, что необходимо закрутить болт или гайку, приложив определенное усилие, а динамометрического ключа под рукой нет. Не бежать же в магазин, чтобы купить дорогой инструмент, попользоваться им 20–30 минут и забыть на год.

Поэтому самый оптимальный вариант — изготовить самодельный динамометрический ключ для затягивания гаек и болтов. Причем можно изготовить инструмент наподобие трещотки с храповым механизмом, а также сделанный по аналогии с более простой конструкцией — с использованием обычных ручных весов.

https://youtube.com/watch?v=hb7zSBcysj8%3Ffeature%3Doembed

Схема работы соединения на высокопрочных болтах

Количество высокопрочных болтов в соединении при действии продольного усилия определяют по формуле:

где k — количество поверхностей трения соединяемых элементов.

Натяжение высокопрочных болтов производят осевым усилием Р = RbhAbn (рисунок ниже).

Болты для алюминиевых и стальных колесных дисков – разница

Болты для стальных дисков отличаются от болтов для легкосплавных дисков несколькими деталями. Во-первых, гораздо чаще используются шурупы сферической формы, а алюминиевые диски обычно привинчиваются коническими шурупами. При замене летних колес на алюминиевые диски с зимним набором шин нужно убедиться, что нет необходимости использовать другие болты.

Кроме того, алюминиевые диски обычно намного толще стальных, поэтому для них требуются более длинные болты. Резьба и диаметр винта, очевидно, у данной модели одинаковы.

Виды разрушений, встречающиеся при участии болтов

Исходя из практики, для болтов важны два вида расчетных нагрузок: на вырыв и на срез. Под прочностью на вырыв, который сопровождается растяжением крепежа, подразумевается устойчивость к разрушению бетона по конусу и краю; вырыв болта из отверстия или разрушение стального тела метиза.

Сдвиг крепежа происходит, когда нет достаточной прочности на срез и сопровождается разрушением бетона по краю и под действием рычага, а также разрушение по стали.

Расчетные сопротивления смятию элементов, соединяемых болтами

Временное сопротивление стали соединяемых элементов, МПа

Расчетное сопротивление, МПа, смятию элементов, соединяемых болтами

Расчетное сопротивление, МПа, смятию элементов, соединяемых болтами

грубой и нормальной точности

Болт ГОСТ 7798-70 высокопрочный с шестигранной головкой

Для обеспечения коррозионной стойкости резьбовых изделий и придания им товарного вида применяют покрытия, приведенные в таблице.

Вид покрытияОбозначение покрытия

По ГОСТ 9. 306цифровое

Цинковое, хроматированноеЦ. хр01

Кадмиевое, хроматированноеКд. хр02

Многослойное: медь-никельМ. Н03

Многослойное: медь-никель-хромМ. б04

Окисное, пропитанное масломХим. Окс. прм05

Фосфатное, пропитанное масломХим. Фос. прм06

ОловянноеО07

МедноеМ08

ЦинковоеЦ09

Окисное, наполненное хроматамиАн. Окс. нхр10

Окисное из кислых растворовХим. пас11

СеребряноеСр12

НикелевоеН13

Снимаем колеса

Ford focus 2 — замена ступичных подшипников

В большинстве современных автомобилей диски центрируются на ступице через центральное отверстие с минимальным зазором порядка десятых долей миллиметра. Этот метод крепления дисков обозначается как тип крепления М. В минимальном зазоре между диском и ступицей может возникнуть ржавчина, вызывающая прилипание диска к ступице. Следовательно, здесь уже нужен молот весом в несколько килограмм. Удары молотом следует наносить по боковине шины, ни в коем случае не по ободу диска. Если молот не помогает, нужно искать другие методы (езда и развороты на колесах с вручную затянутыми гайками, наезд на препятствие). Такие решения достаточно эффективны, но в то же время опасны, так как болты можно повредить и их нужно будет менять.

Профессиональным решением будет использование гидравлических съемников, которые делятся на два типа. Первый тип фиксируется между колесами на одной оси, а второй тип помещается между колесом и рамой транспортного средства. В обоих типах рекомендуется прилагать усилия в нескольких местах по окружности, чтобы постепенно ослабить ржавые соединения. Преимуществом гидравлического съемника является то, что при давлении в 500 бар он развивает усилие до 10 тонн.

После достаточного ослабления диска на ступице необходимо снять колесо с автомобиля. Чтобы не затрачивать для этого слишком много усилий и не повредить резьбы, следует снимать колесо с помощью манипуляционной тележки.

Как правильно затягивать и откручивать болт

Чаще всего при затяжке болтовых соединений на различных конструкциях в домашнем хозяйстве используются обычные гаечные ключи – торцевые, рожковые и накидные. Однако в таком случае точно определить момент затяжки тяжело, поэтому в промышленном производстве и ремонтных мастерских опытные слесари применяют специальные динамометрические ключи или пневматические гайковерты, главное достоинство которых – возможность выставлять требуемый уровень затяжки, зависящий от типа механизма.

Чтобы открутить болт, используют те же самые ключи, однако в старых конструкциях чаще всего болты сильно «прикипают» к гайке из-за коррозии. Для безопасного откручивания применяют несколько простых способов:

- использование проникающей смазки WD-40 аэрозольного типа;

- небольшое постукивание по ржавому болту молотком для разрушения ржавчины в профиле резьбового соединения;

Особенности разболтовки дисков разного типа

На рынке встречаются колесные диски следующих разновидностей:

- Стальные, они же штампованные;

- Литые из легкосплавных металлов;

- Кованые.

Как узнать разболтовку штампованных дисков? Стальные диски – наиболее распространенный вариант, это связано со стоимостью подобных моделей, а также возможностью проведения рихтовочных работ. Разболтовка такого диска должна точно соответствовать установленным производителем нормативам.

Литые диски считаются не такими долговечными. Поскольку легкосплавные металлы характеризуются меньшей прочностью, к подбору комплектующих необходимо подходить особенно тщательно. Как узнать разболтовку литого диска? Для этого используется тот же метод, что и для других разновидностей.

Кованые диски считаются самыми прочными и тяжелыми. Изготавливают их в специальных цехах по технологиям схожим с теми, что применяются в авиастроении. Они хорошо переносят прямые удары. Автомобилисты часто их ставят для езды в экстремальных условиях.

Виды резьбового крепления

Для выполнения резьбового соединения нужны как минимум две детали, одна из которых имеет наружную, а другая – внутреннюю резьбу. Существует несколько конструкционных разновидностей резьбы.

В соединяемых деталях сверлятся сквозные отверстия, после чего вовнутрь вставляется болт, который затягивается с другой стороны гайкой.

В таком типе соединения роль гайки выполняет сама деталь, в которой предварительно высверливается отверстие, затем наносится резьба, после чего с помощью болта или винта крепится другая деталь. Если применять саморезы, то сверлить предварительное отверстие не обязательно, поскольку деталь при закручивании сама автоматически делает резьбу.

С помощью шпилек

Один конец такой шпильки вворачивается в узловую деталь, а на второй специальным образом накручивается подходящая гайка.

Как понять какая разболтовка на дисках с нечетным числом отверстий

Как узнать разболтовку диска 5 болтов? Этот метод является универсальным и подходит для измерения PCD с любым количеством болтов, при проведении расчетов заменяется лишь формула. Для проведения измерения понадобится штангенциркуль. Если использовать линейку, погрешность в проводимых измерениях будет слишком велика. Следуйте инструкции приведенной ниже:

- Для проведения измерений берут два соседних отверстия, замеряется расстояние от ближайших краев;

- Измеряется диаметр отверстия;

- Складывается значение расстояния и диаметра;

- Далее для вычисления диаметра окружности центров крепежных отверстий необходимо использовать формулу.

Как узнать разболтовку диска с 5 отверстиями, для этого используется формула: X*1,701, где x – вычисленное расстояние между центрами двух отверстий. Для трех болтов применяется формула: X*1,155. Для диска с четырьмя болтами параметр PCD можно узнать, умножив расстояние между центрами крепежных отверстий на коэффициент x1,414, то есть используется формула: X*1,414. К примеру, у диска пять отверстий для крепления. В ходе вычисления выявлено, что расстояние между центральными точками соседних крепежных отверстий, равно 63,5 мм. Для вычисления диаметра это значение умножается на 1,701. В итоге, показатель PCD для диска равен 108.

Материалы крепёжных изделий

Согласно стандарту на крепёж ГОСТ

1759. 4-87 «Болты, винты и шпильки. Механические свойства и методы испытания» («Bolts, screws and studs. Mechanical properties and test methods»), механические характеристики углеродистых и легированных сталей, применяемых для изготовления болтов, винтов и гаек, а также марки стали должны соответствовать указанным в таблице 1.

Таблица 1. Механические характеристики коррозионно-стойких (нержавеющих), жаропрочных, жаростойких и теплоустойчивых сталей (при нормальной температуре) для производства винтов, болтов, изготовления шпилек и гаек.

Применение бессемеровских сталей для изготовления крепежных деталей

запрещено, так как такой стальной крепёж обладает повышенной хрупкостью вследствие высокого содержания фосфора и азота, поглощаемых из воздуха при продувке.

При жёстких требованиях к коррозионной стойкости, прочности, габаритам и массе соединения применяют крепёжные изделия из титановых и бериллиевых сплавов, высокопрочных и жаропрочных сталей и сплавов.

Что означают цифры 5. 8 на шляпке любого болта, независимо от размера?

- Авто и мото Автоспорт

- Автострахование

- Автомобили

- Сервис, Обслуживание, Тюнинг

- Сервис, уход и ремонт

- Выбор автомобиля, мотоцикла

- ГИБДД, Обучение, Права

- Оформление авто-мото сделок

- Прочие Авто-темы

Болты для алюминиевых и стальных дисков, диаметр и шаг резьбы

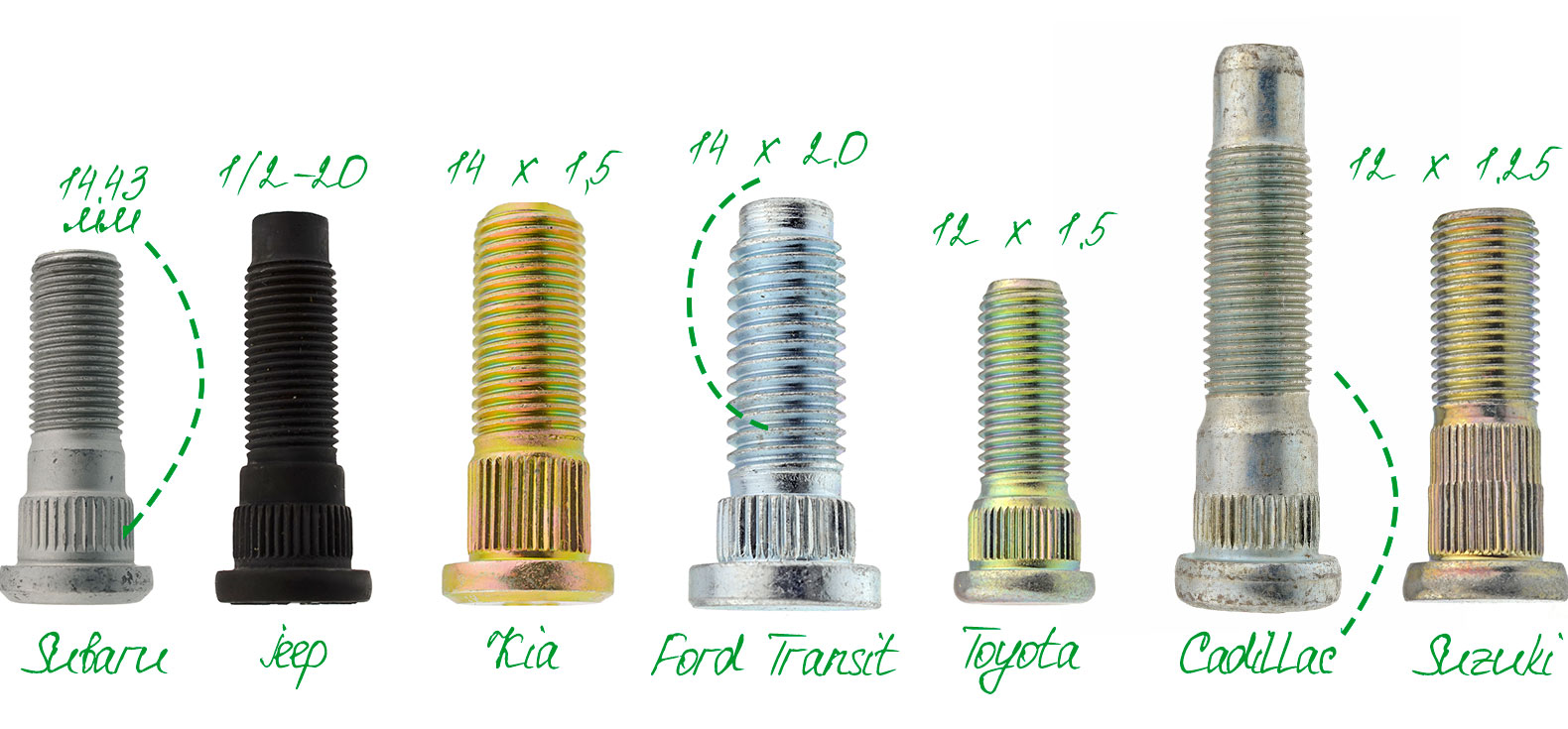

Мы уже рассказывали, как выбрать шину для обода. Не менее важна регулировка винта. При выборе болтов для алюминиевых или стальных колесных дисков нужно проверять диаметр и шаг резьбы.

Само измерение диаметра не составит большой проблемы, особенно если у вас под рукой есть штангенциркуль. Не забудьте измерить внешний диаметр катушки, а не только диаметр самого шпинделя. Диаметр указывается в метрической системе, например 12, 14, 16 мм или в дюймах: 1/2, 3/8, 7/16, 9/16. Винты, произведенные в обеих системах, имеют разный диаметр и несовместимы.

Другой важный параметр – шаг резьбы, то есть осевое смещение после одного оборота винта. Другими словами, он сообщает вам, сколько катушек поместится на болт данной длины. Шаг болтов для стальных и алюминиевых колесных дисков может составлять 1,25, 1,5, 1,75, а в некоторых случаях даже 2. Пример обозначения витков резьбы, например, M12 x 1,25.

Чем отличается разболтовка колесных дисков разных моделей

Существует 3 вида колесных дисков, представленных сегодня на автомобильном рынке:

- штампованные (стальные);

- литые (легкосплавные);

- кованые.

Штампованные модели наиболее популярны среди автолюбителей по причине своей дешевизны. Кроме того, при появлении вмятин эти изделия можно рихтовать — они редко растрескиваются, для их ремонта не требуется дорогостоящие сварочные работы. Благодаря высокой прочности «штамповка» способна выдержать даже столкновение, поэтому рихтовка вполне допустима. Разболтовка штампованных изделий должна учитывать нормативные показатели.

«Литье» обладает относительно малым весом и малой же долговечностью при их эксплуатации. Совместимость разболтовки колесных дисков этого типа обеспечивается в соответствии с предлагающимися таблицами. Штатные нормативы при разболтовке литых изделий также должны быть соблюдены.

Кованые изделия имеют высокую прочность и достаточную жесткость, благодаря чему их сложно повредить. Даже вмятину оставить на этих колесных дисках будет крайне проблематично. Кроме того, данные модели надежно защищены от коррозии. Если вмятина все-таки появилась, ее можно устранить на сервисной станции методом прокатки.

Разболтовку иногда еще называют сверловкой. Ее величина, зависящая от модели автомобиля, объема двигателя и года его производства, требуется для определения конкретных параметров. Определяется величина разболтовки с использованием специальной таблицы.

Характеристики и размеры устанавливаются производителем. Они непосредственно влияют на работу автомобиля, поэтому важно в точности соблюдать как параметры сверловки, так и вылет колесного диска, и диаметр его центрального отверстия. Допустимо незначительное отклонение вылета, не превышающее 10 мм.

Схема работы обычных болтов

а — односрсзнос соединение; 6 — двухсрсзнос соединение; в — на растяжение; 1 — плоскость среза; 2 — смятие стенок отверстий

В формулах ниже Rbs, Rbp, Rbt — расчетные сопротивления болтовых соединений срезу, смятию и растяжению (приведены в таблице); d— наружный диаметр болта; А = πd 2 / 4 — расчетная площадь сечения стержня болта; АЬn — площадь сечения болта нетто (по резьбе), таблица ниже; ∑t — наименьшая суммарная толщина элементов, сминаемых в одном направлении; ns — число расчетных срезов одного болта; γb— коэффициент условий работы соединений, принимаемый по таблице СНиП, для болтов грубой и нормальной точности в многоболтовом соединении γb = 0,9, для болтов повышенной точности γb = 1,0.

Маркировка колесных дисков

Говоря о разболтовке дисков, для начала необходимо вспомнить маркировку. Согласно параметрам, вся маркировка колесных дисков стандартна. Данные стандарты едины и для штампованных и для литых дисков.

Маркировка колесного диска имеет вид 5Jx13 ET29 PCD4x98 DIA58,6:

- ET=29 — вылет. Может быть меньше стандартного и зависит от ширины обода. Чем меньше величина вылета, тем шире колесная база.

- 13 — размер (диаметр) обода колеса в дюймах. Может быть различным для одного и того же автомобиля и зависит от размера монтируемой шины.

- DIA=58,6 — диаметр ступичного отверстия в мм.

- PCD=4х98 — количество и диаметр расположения (в мм.) крепежных отверстий. Должны полностью соответствовать стандартным.

- 5J — ширина колеса в дюймах (в данном случае 5). Может быть различным для одного и того же автомобиля и зависит от размера монтируемой шины.

Для замены стандартных дисков в авто на новые необходимо учитывать ряд нюансов для правильного выбора. При покупке всегда смотрите на маркировку детали.

В — ширина диска; D — диаметр диска; ET — вылет диска; С — диаметр привалочной плоскости; DIA — диаметр центрального отверстия; PCD — диаметр окружности центров крепёжных отверстий

На диск может быть нанесена следующая информация: 8. 5Jx18 H2 5×120 ET20 d74. Рассмотрим подробнее, что могут обозначать указанные числа:

- 8.5 – ширина колёсного диска, которая определяется в дюймах. В основном данный параметр обозначается буквой W;

- 18 – диаметр колёсного диска, обозначается буквой D и измеряется в дюймах;

- 5х120 – информация о количестве посадочных болтов и о диаметре отверстий, в которые они посажены. В основном диаметр измеряется в миллиметрах. В нашем случае в диске используется пять посадочных болтов, диаметр каждого болта – 120 мм;

- ET20 – параметр вылета диска. Вылет диска – расстояние между плоскостью, которая прижимает колёсный диск к ступице, и осью симметричности диска. Данный параметр измеряется строго в миллиметрах, в нашем случае вылет диска составляет 20 миллиметров;

- d74.1 – обозначение диаметра центрального отверстия, измеряется в миллиметрах. Бывают случаи, когда производители дисков из лёгких сплавов увеличивают данный параметр. Для того, чтобы произвести центровку диска, необходимо использовать специальные диски. Они обеспечивают надёжную фиксацию диска, за счёт чего отсутствует вибрация при движении транспортного средства.

В указанной маркировке есть и ряд дополнительных параметров, однако они в основном интересны только профессионалам и для рядового автомобилиста никакой смысловой нагрузки не несут. Речь идёт о:

- J – информация о виде конструкции закраин у обода колёсного диска. Также может быть обозначен буквами JJ, K, JK, B, P и D, в зависимости от особенностей параметра;

- H2 – информация о конструкции кольцевых выступов на ободе. Данный параметр также может обозначаться аббревиатурой H, H2, FH, FH2, CH, EH2, EH2+.

Остановимся подробнее на указанных параметрах. Единственное, что не требует расшифровки – это ширина и диаметр диска, данные параметры понятны и начинающим автомобилистам.

Диаметр окружности, на котором располагаются крепёжные болты, обозначается аббревиатурой PCD. В случае необходимости данный параметр можно рассчитать самостоятельно, даже не снимая колеса с автомобиля. Для измерения понадобится обычная линейка – с помощью неё проводится измерение расстояния между центрами двух ближайших крепёжных болтов.

Определённое расстояние пригодится для расчёта PCD. Для проведения расчёта параметра выбирайте одну из предложенных формул в зависимости от количества крепежей:

- 3 отверстия: PCD=X*1.154;

- 4 отверстия: PCD=X*1.414;

- 5 отверстий: PCD=X*1.701;

- 6 отверстий: PCD=X*2;

- 10 отверстий: PCD=X*3.326.

Автомобилисты, в основном начинающие, совершают ошибку, игнорируя важность высокой точности параметра PCD. Диаметр отверстия для крепёжного болта часто имеет допуск. Это часто становится причиной того, что диск всего на пару миллиметров не соответствует штатным параметрам.

Невооруженным взглядом расхождение незаметно, но допускать его строго запрещено. Разница в расстоянии приведёт к тому, что лишь одна из всех крепёжных гаек на диске будет затянута полностью и правильно, а гайки в других отверстиях окажутся перекошенными. Исход у такого крепления один – колесо неплотно ляжет на ступицу, в итоге во время движения авто будет слышен стук, а гайки со временем начнут раскручиваться.

Формулы разболтовки

Чтобы точно определить, будут ли совместимы комплект и марка авто, применяются формулы разболтовки, указывающие на параметры дисков. Бывают сокращенные и полные значения, но абсолютно все параметры указываются только в последних.

Полная

Эта формула применяется производителями дисков, наносящими соответствующую маркировку на свои изделия. Она выглядит как: 8Jх15 H2 4х100 ET0 D54,1 и для неопытного автовладельца является случайным набором цифр и букв. На самом деле каждый параметр можно расшифровать:

- 8 Jx15 – первая цифра обозначает ширину обода, диаметр при этом равняется 15 дюймам. Х здесь демонстрирует тип диска, в данном случае они литые или кованые. Буква J сообщает о возможности применения колеса только на авто с моноприводом – задним или передним, ведь полный привод обозначается как JJ.

- H2 – отображает количество хапов, которые иначе называются коневыми выступами. Они удерживают бескамерные шины на диске и встречаются изделия с одним хапом, либо вообще без него. Данные элементы фиксируют шину, не допуская ее разгерметизации, а также помогают эффективнее входить в поворот.

- 4х100 – это показатель PCD, первая цифра в котором отражает количество болтовых гнезд, вторая – поперечный диаметр окружности.

- ET0 – дает понимание о вылете диска, в данном случае он нулевой. Если же стоит цифра 40 – это положительный вылет, а обозначение ET-40 демонстрирует отрицательный вылет.

- D54,1 – таким обозначением указывается диаметр ступичного окна, цифра дана в миллиметрах.

Диаметр и ширина колесного обода указываются в дюймах, другие же характеристики отражаются в миллиметрах.

Сокращенная

Сокращенная цифровая характеристика упрощена, в ней есть всего два показателя. формула 4х98 отражает, что в колесе есть 4 болта, расположенные по 100 мм окружности. Это стандартная разболтовка ВАЗ 2110, в других машинах также встречаются окружности от 100 до 139,7.

Перед тем, как приобретать диски, измеряют ступицу. Отличий может не быть, к примеру, диск 98-й окружности визуально сядет на ступицу с диаметром 100. На практике такой диск не будет плотно прилегать к ступице, колесо будет перекошено, а безопасность окажется под угрозой.

Схема условного обозначения болтов, винтов, шпилек и гаек

Примеры условных обозначений крепежных изделий

Винт — по ГОСТ 17473-80 класса точности А, исполнения 2, диаметром резьбы d=12 мм с мелким шагом резьбы, с полем допуска резьбы 6e, длиной l=60 мм, класса точности 5. 8, из спокойной стали с цинковым покрытием толщиной 9 мкм, хроматированным

Винт А2М12×1,25-6e×60. 019 ГОСТ 17473-80

Гайка — по ГОСТ 5916-70 исполнения 2, диаметром резьбы d=12 мм, с мелким шагом резьбы, с левой резьбой, с полем допуска 6Н, класса прочности 05, из стали марки 40Х, с инковым покрытием толщиной 6 мкм, хроматированным

Гайка 2М12×1,25-Л-6Н. 40Х. 016 ГОСТ 5916-70

- В условном обозначении не указывают: исполнение 1, крупный шаг резьбы, правую резьбы, отсутствие покрытия, а также параметры, однозначно определяемые стандартами на продукцию; класс точности В, если стандартом на конкретное крепежное изделие предусматривают два класса точности (А и В).

- Если применяется покрытие, не предусмотренное настоящим стандартом, его обозначение указывается по ГОСТ 9.306-85.

Типы болтов

У этих метизов есть несколько классификаций по разным параметрам. Например, в зависимости от формы головки они бывают универсальные (с шестигранной головкой), анкерные, рым-болты и др. По форме стержня крепеж тоже различается: резьба наносится на весь стержень или занимает только часть. Сама резьба в соответствии с ГОСТ 27017-86 может быть метрической, шурупной, самонарезающей или конической.

Принято выделять различные крепежные элементы

- болты;

- гайки;

- винты;

- шпильки.

Крепежные элементы, представленные на современном рынке в большом разнообразии, используются как для простого соединения элементов различных конструкций, так и для увеличения их надежности и способности переносить значительные нагрузки. От того, для каких целей планируется использовать эти элементы, зависит класс прочности болтов, которые необходимо выбрать. У всех вышеперечисленных изделий собственное функциональное предназначение. С целью их производства применяются стали различных классов прочности. Это оказывает воздействие на дальнейшую маркировку болтов, а также крепежных элементов других типов.

Классы прочности и обозначения

Принято выделять всего одиннадцать классов прочности для гаек, винтов, болтов и шпилек. Все зависит от механических свойств крепежного элемента. В соответствии с ГОСТ 1759. 4-87 крепежные элементы делятся на такие классы: 3. 6 4. 6 4. 8 5. 6 5. 8 6. 6 6. 8 8. 8 9. 8 10. 9 12.

Класс прочностиВременное сопротивление, МПаТвердость по Виккерсу, HVПредел текучести, МПа

3. 6300 – 33095 – 250180 – 190

4. 6400 – 400120 – 250240

4. 8400 – 420130 – 250320 – 340

5. 6500155 – 250300

5. 8500 – 520160 – 250400 – 420

6. 6600190 – 250360 – 480

6. 8600190 – 250640

8. 8800 – 830250 – 335640 – 660

9. 8900290 – 360720

10. 91000 – 1040320 – 380900 – 940

12. 91200 – 1220385 – 4351080 – 1100

Класс прочности 3. 5 — 6

- Используемый материал – углеродистая сталь.

- Добавки и термическая обработка отсутствует.

Класс прочности 8. 8, 9

- Используемый материал – углеродистая сталь.

- В качестве добавок используется хром, марганец и бор.

- Термическая обработка здесь закалка и отпуск при температуре 425 °С.

Класс прочности 10

- Материал для производства – легированная и углеродистая сталь.

- В качестве добавок используется хром, марганец и бор.

- Термическая обработка здесь закалка и отпуск при температуре 340 или 425 °С.

Класс прочности 12

- Материал для производства – легированная сталь.

- Добавки отсутствуют.

- Термическая обработка здесь закалка и отпуск при температуре 380 °С.

Термическая обработка представляет собой технологический процесс по изменению структуры материала. После этого происходит повышение предела выносливости стали, прочность и стойкость к износу крепежа.

Крепежные элементы изготавливают с использованием разных углеродистых сталей. В зависимости от того, какая используется марка стали, получается конкретный класс прочности. Существует возможность из одной марки стали изготовить крепежные элементы разные по прочности. Для этого обычно в процессе изготовления используются разные способы обработки заготовки либо дополнительная термическая обработку. В народе она называется – закалка.

Нет сложностей, связанных с расшифровкой такого обозначения. Если взять и перемножить первую цифру на 100, то так можно определить номинальное временное сопротивление, то есть более простыми словами – предел прочности элемента на растяжение.

Перемножив второе число на 10, существует возможность определить соотношения передела текучести к временному сопротивлению. Предел текучести является значением нагрузки. Если произойдет превышение этого значения, то становится причиной развития в материале деформаций, которые не восстанавливаются.

Все эти прочностные характеристики имеют отношение к болтам, винтам, шпилькам. Что касается гаек, то у них принято выделять всего семь классов прочности. В этом случае он обозначается одним числом: 4 5 6 8 9 10 12. Данное число обозначает 1/100 часть предела прочности болта, для которого в пару подбирается гайка в резьбовом соединении. Такое сочетание этих крепежных элементов дает возможность равномерным способом распределить нагрузку в резьбовом соединении.

Стоит отметить, что существует негласное правило подбора гаек к болтам. Его суть заключается в том, чтобы сохранить целостность резьбы гайки, которая навинчена на болт, в случае пробного испытания нагрузки.

Вообще существует возможность произвести замену гаек, которые принадлежат к более высокому классу, на гайки низшего класса прочности. Такую замену рекомендовано производить для соединений типа «болт+гайка», где отмечается напряжение выше предела текучести.

Нанесение обозначений классов прочности на крепежные изделия

Обычно маркировку наносят на такие крепежные элементы:

- болты, которые имеют шестигранную головку;

- винты, имеющие цилиндрическую головку и внутренние шестигранники;

- гайки;

- шпильки.

Маркировка болтов и винтов

В соответствии с системой маркировки болтов, которая разработана Международной организацией по стандартизации ISO, указываются типы крепежей, для которых можно использовать болты. Стоит отметить, что стандарты разработаны еще в советское время. Но существующие на сегодня российские нормативные документы за основу брали как раз принципы этой системы.

https://www.youtube-nocookie.com/embed/cvNZQsXhNHQ?controls=0

В обязательном порядке должны маркироваться болты и винты, у которых диаметр больше 6 мм. Если крепежные элементы имеют меньший диаметр, то допускается нанесение маркировки по желанию изготовителя.

Не подлежат маркировке те винты, которые имеют прямой либо крестообразный шлиц. Но те крепежные элементы, которые имеют шестигранный шлиц с любой формой головки, подлежат обязательной маркировке.

Разрешено не маркировать не штампованные винты и болты, произведенные течением или резанием. Допускается нанесение маркировки только тогда, когда заказчик продукции выставляет такие требования.

Стоит отметить, что болты имеют маркировку, которая наносится на торцевую поверхность головки, под клеймом завода-производителя. Обычно маркировка наносится выпуклыми либо углубленными цифрами. Встречается еще такая маркировка, где отсутствует точка между проставленными цифрами. Например: 10. 9 либо 109. Это свидетельствует о том, что в процессе производства болта использовалась низкоуглеродная мартенситная сталь. Есть такие заводы-производители, которые маркируют болты, используя специальные символы, такие как точка и штрих. В случае отсутствия маркировки на болте, его принято относить к классу прочности 3. 8 или ниже.

Если производитель применяет выпуклую маркировку, то цифры не должны превышать:

- 0,1 мм — для винтов и болтов с диаметром резьбы не более 8 мм;

- 0,2 мм – для крепежных изделий с диаметром резьбы от 8 до 12 мм;

- 0,3 мм – для винтов и болтов, где диаметр резьбы более 12 мм.

Маркировка шпилек

Принято наносить маркировку на торец шпилек, используя специальный углубленный знак, соответствующий классу прочности:

Знак ● + ■ ▲

Класс прочности 8. 8 9. 8 10. 9 12.

Принято наносить маркировку на гайки на ее торец, как и на болты, и на винты.

Болт состоит из двух частей: головки и стержня с резьбой.

Условное обозначение болта: Болт 2 М 16 × 1,5. 6g × 75. 09 ГОСТ 7798-70-2 – исполнение; М 16 – тип и размер резьбы; 1,5 – величина мелкого шага резьбы; 6g – поле допуска; 75 – длина болтаι ; 68 – условная запись класса прочности, указывающего, что болт выполнен из стали с определенными механическими свойствами; 09 – цинковое покрытие; ГОСТ 7798-70 – стандарт, указывающий, что болт имеет шестигранную головку и выполнен с нормальной точностью.

Размеры/маркировка класса прочности дюймовых (SAE и USS) болтов

- G — маркировка класса прочности

- L — длина (в дюймах)

- T — шаг резьбы (количество витков на дюйм)

- D — номинальный диаметр (в дюймах)

Размеры и маркировка класса прочности метрических болтов

- P — класс прочности

- L — длина (в мм)

- T — шаг резьбы (расстояние между соседними витками в мм)

- D — номинальный диаметр (в мм)

Также по меткам класса прочности стандартные гайки могут быть отличены от метрических. Для идентификации прочности стандартных гаек применяются точечные метки, проштамповываемые на одной из торцевых поверхностей гайки, в то время как маркировка метрических гаек производится с помощью цифр. Чем больше количество точек, или чем выше значение цифрового кода, тем выше допустимое усилие затягивания гайки (класс прочности).

Как узнать какая разболтовка на дисках без маркировки

Как узнать разболтовку диска автомобиля? На глаз это сделать не получится, отличить PCD 4 x 98 от 4×100 визуально практически невозможно. Если под рукой нет ни техпаспорта, а маркировка стерлась, придется запастись штангенциркулем. Прежде всего, необходимо определить количество болтов. Это банальный подсчет их количества. Далее нужно определить диаметр окружности описанной вокруг крепежных отверстий. Это уже сделать немного сложнее. PCD для дисков может быть для 3, 4 или 5 болтов. Как понять разболтовка диска, исходя из числа крепежных отверстий, процедура несколько меняется.