- Использование в промышленности

- Марки легированной стали

- Таблица 1. Сопоставление марок стали типа Cm и Fе по международным стандартам ИСО 630-80 и ИСО 1052-82.

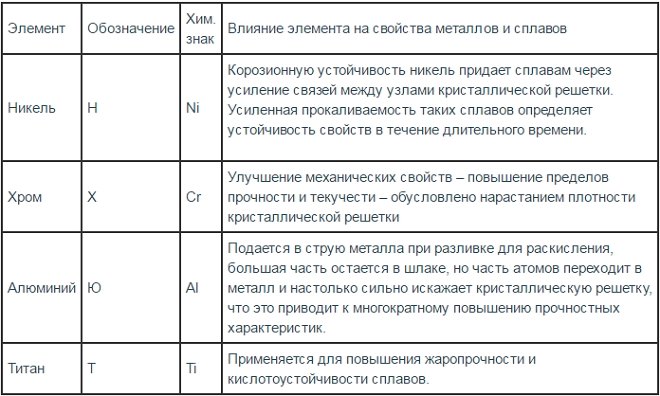

- Таблица 2. Условные обозначения легирующих элементов в металлах и сплавах

- Легирующие добавки к стали

- Маркировка легированных сталей

- Диаметр электродов

- Где найти маркировку

- Маркировка стали по способу раскисления

- Кипящая

- Спокойная

- Полуспокойная

- Область применения легированной стали

- Свойства

- Производство

- Быстрорежущие инструментальные стали

- Пространственное положение

- Что означают добавки легированной стали и их влияние на свойства

- Свойства легированной стали

- Производство легированной стали.

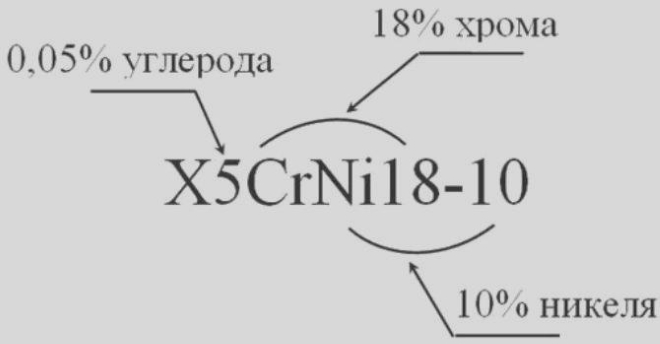

- Обозначение сталей с легирующими элементами

- Маркировка легированной стали по ГОСТ

- Обработка легированных сталей

- Маркировка сталей AISI

- Особенности легирования

- Виды легированной стали

- Конструкционные

- Инструментальные (режущие и штамповые)

- Стали с особыми свойствами, а именно нержавеющие, жаропрочные, износостойкие, пр.

- Классификация легированных сталей

- Как расшифровать маркировку сталей?

- Преимущества и недостатки

- Тип покрытия

- Сварка легированных сталей

- Сферы применения легированной стали

- Марки сталей и их маркировка. Как разобраться.

- Физические свойства

Использование в промышленности

Сталь 30ХГСА относится к высококачественным сплавам, всегда востребованным в самых разных областях производства. Из сплава 30ХГСА отливают корпуса, сплошные трубы различного диаметра, детали двигателей, крепежи, оружейные стволы.

- В строительстве. Из стали 30ХГСА производятся высокопрочные крепежные элементы для строительных конструкций, устойчивые к переменным нагрузкам. Крепежи из стали 30ХГСА имеют ограниченную сферу применения из-за низкой устойчивости к коррозии или должны быть защищены.

- В машиностроении и самолетостроении. Из стали 30ХГСА изготавливаются цельные корпуса, сварные конструкции, подвижные детали (лопасти, валы, рычаги, оси), крепежные элементы. В самолетостроении из стали 30ХГСА в основном изготавливаются расходные детали.

- В нефтегазовой промышленности. В качестве несущих конструкций для газопроводов высокого давления применяются горячекатные стальные трубы.

- В оборонной промышленности. 30ХГСА является распространенной оружейной сталью, из нее изготавливаются стволы для отечественного стрелкового оружия.

Марки легированной стали

Марки легированной стали являются различными. Они представлены в большом многообразии. В зависимости от назначения стали определяется ее маркировка.

Сегодня имеется большое количество требований к маркировке легированной стали. Для данного процесса используются цифровые и буквенные обозначения. Сначала при маркировке используются цифры. Они являются показателями того, сколько содержится в том или ином виде легированной стали сотых долей углерода. После цифр стоят буквы, которые являются обозначением того, какие легирующие добавки были использованы при производстве того или иного легированного типа стали.

После букв могут стоять цифры, обозначающие количество легирующего вещества в составе стального материала. Если после обозначения какого-либо легирующего элемента не стоит цифровое обозначение, то его в составе имеется минимальное количество, не достигающее даже одного процента.

Таблица 1. Сопоставление марок стали типа Cm и Fе по международным стандартам ИСО 630-80 и ИСО 1052-82.

Марки стали

СтFeСтFe

СтОFe310-0Ст4кпFe430-A

Ст1кп Ст4псFe430-B

Ст1пс Ст4спFe430-C

Ст1сп——Fe430-D

Ст2кп Ст5псFe510-B, Fe490

Ст2пс Ст5ГпсFe510-B, Fe490

Ст2сп Сг5спFe510-C, Fe490

СтЗкпFe360-A

СтЗпсFe360-BСт6псFe590

СтЗГпсFe360-BСтбспFe590

СтЗспFe360-C Fe690

СтЗГспFe360-C—

Fe360-D

Таблица 2. Условные обозначения легирующих элементов в металлах и сплавах

ЭлементСимволОбозначение элементов в марках металлов и сплавовЭлементСимволОбозначение элементов в марках металлов и сплавов

черныецветныечерныецветные

АзотNА-НеодимNd-Нм

АлюминийА1ЮАНикельNi-Н

БарийВа-БрНиобийNbБНп

БериллииBeЛ ОловоSn-О

БорВр-ОсмийOs-Ос

ВанадииVфВамПалладийPd-Пд

висмутBiВиВиПлатинаPt-Пл

ВольфрамWВ-ПразеодимPr-Пр

ГадолинийGd-ГнРенийRe-Ре

ГаллийGaГиГиРодийRh-Rg

ГафнииHf-ГфРтутьHg-Р

ГерманийGe-ГРутенийRu-Pv

ГольмийНо-ГОМСамарийSm-Сам

ДиспрозийDv-ДИМСвинецPb-С

ЕвропийEu-ЕвСеленSeКСТ

ЖелезоFe-ЖСереброAg-Ср

ЗолотоAu-ЗлСкандийSc-С км

ИндийIn-ИнСурьмаSb-Cv

ИридийIr-ИТаллийTl-Тл

ИттербийYb-ИТНТанталТа-ТТ

ИттрийY-ИМТеллурТе-Т

КадмийCdКдКдТербийTb-Том

КобальтCoККТитанTiТТПД

КремнийSiСКр(К)Т’лийTm-ТУМ

ЛантанLa-ЛаУглеродСУ-

ЛитийLi-ЛэФосфорPпФ

ЛютецийLu-ЛюнХромCrхХ(Хр)

МагнийMgШМгЦерийCe-Се

МарганецMnГМц(Мр)ЦинкZn-Ц

МедьCuДМЦирконийZrЦЦЭВ

МолибденMoМ-ЭрбийEr-Эрм

Легирующие добавки к стали

В легированные стали добавлены химические элементы, принадлежащие к разным группам таблицы Менделеева.

Легирующие металлы в русскоязычной маркировке легированных сталей обозначаются при помощи кириллицы. С их помощью меняют качества материала:

- Никель (Н). Увеличение теплоемкости, вязкости, пластичности, при параллельном снижении хрупкости, что упрощает обработку металла давлением.

- Хром (Х). Повышение твердости, сопротивляемости ударам. За счет добавки обеспечивается хорошая защита от ржавчины – именно по этой причине хрома всегда много в нержавеющей стали.

- Ниобий (Б). Увеличение сопротивляемости воздействию кислот.

- Кобальт (К). Улучшение таких показателей, как стойкость к ударам и высоким температурам.

- Медь (Д). Повышение прочности легированной стали, правда, при использовании этого легирующего элемента немного снижается уровень вязкости. Данный компонент обычно вносят для изготовления строительной стали.

- Титан (Т) и цирконий (Ц). Сокращение уровня зернистости, так как за счет этих металлов обеспечивается однородная структура, снижается вероятность растрескивания.

- Вольфрам (В) и молибден (М). Увеличение прочности при термической обработке, сопротивления коррозии.

- Алюминий (Ю). Повышение стойкости к появлению окалины во время воздействия высокой температуры.

- Ванадий (Ф). Улучшение структуры, обеспечение более высокой жаропрочности.

Также в легированные стали вносят неметаллические добавки:

- Марганец (Г). Снижение вредного влияния серы, фосфора и кислорода.

- Кремний (С). Повышение прочности при возможности сохранить вязкость.

- Селен (Е). Увеличение текучести, облегчение обработки механическим способом.

- Бор (Р). Улучшение микроструктуры, повышение показателей прокаливаемости.

- Азот (А). Обеспечение улучшенных механических свойств – этот компонент добавляют в высоколегированные стали.

Маркировка легированных сталей

Марки обозначают при помощи буквенно-цифровой системы маркировки легированных сталей. Иными словами, каждая марка фиксируется за счет сочетания букв и цифр.

Так, элементы, добавленные в легированную сталь, обозначают буквами русского алфавита, где X – хром, Н – никель, В – вольфрам, М – молибден, Ф – ванадий, Т – титан, Ю – алюминий, Д–медь, Г – марганец, С – кремний, К – кобальт, Ц – цирконий, Р – бор, Б – ниобий.

Буква А в середине марки говорит о содержание азота, а в конце свидетельствует о том, что сталь высококачественная.

У конструкционных сталей по первой паре цифр маркировки можно понять содержание углерода, которое указывается в сотых долях процента.

Когда количество легирующего элемента превышает 1 %, после буквы пишут среднее значение в целых процентах. Если добавлено около 1 % и менее этого компонента, цифра не ставится.

Так, в стали 18ХГТ содержится (в процентах): 0,18 С, 1 Сr, 1 Мn, около 0,1 Тi. Маркировку легированной стали 38ХНЗМФА можно расшифровать как: 0,38 С, 1,2–1,5 Сr; 3 Ni, 0,3–0,4 Мо, 0,1–0,2 V. В 30ХГСА входят: 0,30 С, 0,8–1,1 Сr, 0,9–1,2 Мn, 0,8–1,251. А сталь ОЗХ13АГ19 включает в себя 0,03 С, 13 Сr, 0,2–0,3 N. 19 Мn.

У инструментальных сталей марка начинается с цифры, которая свидетельствует о количестве углерода в десятых долях процента. Эту цифру не пишут при содержании данного компонента от 1 % и выше.

Допустим, в стали 3Х2В8Ф есть 0,3 С, 2 Cr, 8 XV, 0,2–0,5 V. Тогда как маркировка 5ХНМ расшифровывается: 0,5 С, 1 Cr, 1 N1, до 0,3 Мо. А в ХВГ присутствуют 1 С, 1 Cr, 1 ТС, 1 Мn.

Для некоторых групп сталей существуют дополнительные обозначения. Так, в марках автоматных сталей первой идет буква А, в подшипниковых это буква Ш, в быстрорежущих – Р, электротехнических – Э, в магнитно-твердых – Е.

Диаметр электродов

Э42А-УОНИ-13/45-3. 0-УД

————————————

Е432(5)-Б 1 0

Следующим в маркировке прописывается диаметр металлического стержня. Значение указывается в миллиметрах с десятыми долями, через запятую. Сечение электрода подбирается исходя из толщины свариваемых заготовок и сварочного тока. Слишком тонкие электроды будут быстро сгорать и разбрызгивать присадочный металл, а слишком толстые создадут дополнительное сопротивление и сделают сварку некачественной из-за малой глубины проплавления.

Где найти маркировку

Маркировка необходима для обозначения свойств и характеристик металлического стержня и его покрытия, влияющих на процесс горения дуги и формирования сварочного соединения. Сами электроды выпускаются по ГОСТ 9466-75 и ГОСТ 9467-75 и обязательно маркируются, чтобы пользователь мог взглянуть на обозначение и понять, как лучше использовать сварочные материалы.

В обязательном порядке маркировка наносится на упаковку. Надпись вынесена на белое или синее поле, свободное от декоративного оформления пачки. На плавящемся покрытии, ближе к концу электрода, вставляемого в держатель, тоже наносится маркировка. Некоторые производители дополнительно указывают данные на боковой стороне пачки, но это не является требованием.

Маркировка стали по способу раскисления

Металлы ржавеют, если в процессе плавления руды в составе остается кислород. Чтобы высвободить его, нужно разрушить оксидные и гидратные соединения. С помощью ферромарганца, силикомарганца, расплава алюминия и других активных веществ запускается реакция раскисления. Для некоторых реагентов требуется вакуумная среда.

В маркировках используют следующие обозначения для указания на метод раскисления:

- сп — спокойная сталь;

- пс — полуспокойная сталь;

- кп — кипящая сталь.

Поиск метода прямого получения металла – актуальная задача на протяжении последней сотни лет. Нежелательные этапы в процессе – переплавка в чугун и использование кокса, в результате чего расплав загрязняется продуктами горения. Насыщенный газами раствор получается при привлечении твердых и газообразных восстановителей, а также при обработке в реакторах и электропечах. Легированные продукты не разделяются по типам раскисления, так как включение присадок в их состав соответствует регламентам чистоты.

Кипящая

В процессе участвует минимум реагентов, поэтому сплав насыщен кислородом и углекислым газом. Для готовых слитков характерна неоднородность, до 5 % от их общей массы идет на удаление, так как вредные включения скапливаются в одной части.

Такие сплавы не отличаются высоким качеством. Наружный слой достаточно плотный, ближе к середине слитка скапливается воздух. Поэтому можно говорить о хрупкости такого материала. Он используется для изготовления крепежных деталей котлов, а также конструкций, которые будут применяться во взрывоопасных условиях. К минусам можно отнести подверженность коррозии.

Спокойная

К этому типу относят сплавы с однородной структурой, содержание газов и посторонних примесей в которых минимально. Этого удается достичь в результате сложных технологических процессов. Материалы этой группы применяются для изготовления стальных конструкций и деталей. Кроме того, такие слитки идут на производство дорогостоящих сплавов.

Полуспокойная

Промежуточная категория между кипящим и спокойным типом. Экономия на производстве таких сплавов возможна благодаря упрощенным техническим циклам. В то же время получаются материалы со свойствами, достаточными для изготовления несущих частей сварных и клепаных конструкций. Маркировка выглядит как Ст5пс, применение стали этого типа находят при выпуске упоров, гаек, болтов, которые широко используются даже в условиях высокой температуры и низкой влажности воздуха.

Область применения легированной стали

Сфер использования настолько много, что их сложно перечислить. Скажем только о некоторых производствах:

- Инструменты для медицины, в том числе острые режущие предметы.

- Лезвия.

- Подшипники и прочие детали с высокой радиальной и опорной нагрузкой.

- Резцы, фрезы, сверла и оснастка для станков по металлообработке.

- Корпуса для техники и приборов.

- Нержавеющая посуда – ведра, тазы.

- Делали для автомобилестроения.

Это и многое другое можно изготавливать из данного вещества. Оно позволяет добиться превосходных прочностных качеств.

Свойства

В зависимости от легирующих компонентов они могут быть различными, но в целом улучшаются следующие характеристики легированной стали:

- Коррозийная устойчивость. Иногда достаточно только обработать верхний слой защитным составом, но как быть с деталями, которые постоянно соприкасаются с влагой и кислородом? Ответ простой – легировать.

- Прочность.

- Твердость.

- Отсутствие хрупкости.

- Стойкость к нагрузкам на растяжение и сжатие.

- Нужный уровень вязкости и предела текучести.

- Уменьшение намагниченности.

Производство

Основной способ – металлургический. В ходе него в расплавленный металл добавляют нужное количество примесей. Затем задаются дополнительные условия, в которых диффузия или иные реакции проходятся с более высокой скоростью.

Второй вариант легирования – нанесение поверхностного слоя таким образом, что вещества начинают взаимное проникновение друг в друга.

Быстрорежущие инструментальные стали

Узнать представителей данной группы несложно. Маркировка инструментальной стали «быстрорез» содержит букву «Р» (быстрорежущая), цифровое обозначение содержания вольфрама (десятые доли) и далее легирующие элементы, например: Р6М5, Р12 и т. Особенные свойства: повышенная режущая способность, устойчивость к нагреву. Такие характеристики позволяют применять материал в изготовлении резцов и других инструментов предназначенных для обработки конструкционных легированных и углеродистых сплавов. При этом резка металла может осуществляться при +600° и выше.

Марка стали

Использование

Х12МФ

Профилировочные ролики сложной формы, эталонные шестерни, накатные плашки, секции кузнечных штампов сложной формы, сложные дыропрошивные матрицы и пуансоны вырубных и просечных штампов со сложной конфигурацией рабочих частей, пуансоны, матрицы холодного выдавливания, работающие при больших давлениях. 4-9ХС, ХВГ

Сверла, развертки, метчики, плашки, гребенки, фрезы, машинные штампели, клейма для холодных работ. 4Х5МФС

Мелкие молотовые штампы, крупные (сечением более 200 мм) молотовые, прессовые вставки при горячем деформировании конструкционных сталей, цветных сплавов в условиях крупносерийного и массового производства, пресс-формы литья под давлением алюминиевых, цинковых и магниевых сплавов. 3Х3М3Ф

Инструмент горячего деформирования на кривошипных прессах и горизонтально- ковочных машинах, подвергающихся в процессе работы интенсивному охлаждению (как правило, для мелкого инструмента), ножи для горячей резки, охлаждаемые водой. Р6М5, Р6М5К5, Р6М5Ф3, Р6М5К8, Р18, Р7М2Ф6, Р12МФ5, Р9М4К8, Р12М3К5Ф2, Р12М3К8Ф2, Р10М4К14, Р12М3К10Ф2, Р12М3К10Ф2

Дисковые фрезы, сверла развертки, зенкеры, метчики, протяжки, фрезы червячные, концевые, дисковые, долбяки, шеверы.

По ссылке Вы можете посмотреть таблицы с зарубежными аналогами инструментальных сталей.

Пространственное положение

Указывает, для каких положения в пространстве предназначены электроды. Игнорирование этой части маркировки приводит к плохому провару, прожогам, повышенному расходу металла на разбрызгивание и каплепадение. Всего существует четыре варианта индекса:

- универсальные для всех положений (как в нашем примере).

- для всех положений, кроме вертикального сверху-вниз.

- оптимально варят по горизонтали на вертикальной поверхности. Не предназначены для потолочной сварки.

- для нижних угловых, тавровых и обычных соединений.

Согласно стандарту ГОСТ для обозначения марок действует буквенно-цифровая система. Она распространена только на территории стран СНГ, свои маркировки есть в США, азиатских и европейских странах.

Рассмотрим построение маркировки у легированных сталей на примере 25Х2МФА:

- 25 — округленное значение углерода в сотых долях процента, его содержание колеблется от 0,22 до 0,29%;

- Х2 — хром от 2,5 до 3%, так как концентрация не всегда достигает верхнего предела, обозначают двойку;

- М — марганец 0,3-0,6%, массовая доля менее 1%, цифру не указывают;

- Ф — ванадий 0,25-035%;

- А в конце — указывает на высокое качество, глубокую очистку от примесей.

- Без цифры — когда массовая доля вещества не достигает 2%, единицу не пишут;

- Буквы в конце: К- качественные нелегированные, А — высокое качество, Ш — особо высокое, Л — литейные;

- Буква в конце через пробел: С — строительные, Т — термоупрочняемые, К -коррозионно-стойкие, Д- повышенное содержание меди.

Иногда маркировка указывает на предприятие, имеющее патент на выпуск определенного металлопроката, например ЭИ417, ЭП767, ЗИ8. Необычные названия, после освоения металлургическими заводами приобретают стандартные маркировки по ГОСТ.

Что означают добавки легированной стали и их влияние на свойства

Мы уже упоминали, что некоторые компоненты могут быть как обязательными, так и специальными примесями – в зависимости от их количества. Различные марки содержат:

ЭлементВлияниеХромЗначительно защищает от коррозии, способствует повышению твердости, а также ударопрочности. Показательно то, что много хрома добавляют в нержавейку. НикельС добавлением данного вещества сплав становится более вязкий и пластичный, уменьшается его хрупкость, что очень важно, например, перед обработкой давлением – прессованием или штамповкой. ТитанСнижает зернистость, делает структуру более однородной, а значит, менее подверженной появлению трещин и расколов. Дополнительно улучшается восприимчивость к металлообработке и устойчивость к ржавлению. ВанадийКак и после внедрения титана, можно заметить менее зернистую форму. Также характерно увеличение текучести и порога прочности на разрыв. МолибденПосле него намного эффективнее процесс закалки, а также снижается хрупкость, появляется большая выносливость к ржавлению. ВольфрамКроме повышения твердости, он еще и помогает при термообработке – зернистость не увеличивается при нагреве, а при отпуске не сильно страдает ломкость. КремнийЕго задача – одновременное увеличение прочности и сохранение уровня вязкости. Но если его будет более 15%, то можно наблюдать за повышением магнитной проницаемости и сопротивляемости электричеству. однако нужно быть осторожным, поскольку сталь становится более хрупкой. КобальтХорошо защищает от быстрого разрушения под воздействием высоких температур. Делает выше ударопрочностьАлюминийДобавляет окалиностойкость, то есть при большом жаре не происходит быстрого окисления.

Мы перечислили основные добавки, которые применяются при легировании. Также сделаем отдельную таблицу для примесей, которые невозможно полностью убрать из состава.

ЭлементВлияниеУглеродОчень сильно повышает прочность, твердость, ударостойкость, предел текучести. Но есть строгие ограничения по его добавлению. проще говоря, если его будет более 1,2 – 1,4 процента, то все перечисленные характеристики, напротив, пойдут на спад вместе с пластичностью. МарганецВыше мы представили его значимость в качестве раскислителя. Но вещество защищает не только от кислорода, но и от серы, а зачем защищать, читаем ниже. СераВысоким называется уже ее содержание, превышающее 0,6%. Примесь в такой концентрации приводит к плохой свариваемости, сниженной прочности, пластичности и коррозионной устойчивости. в общем, этот ингредиент не приносит никакой пользы, только вред. ФосфорЕго наличие может привести к завышенному показателю хрупкости и текучести, а также к понижению вязкости и пластичности. Азот, водород и кислородГазы способствуют разрыхлению структуры, из-за чего сплав становится хрупким, менее выносливым к нагрузкам и недостаточно вязким.

Механические свойства

σB

временное сопротивление разрыву (предел прочности при растяжении), МПа

σ0,2

предел текучести условный, МПа

σсж

предел прочности при сжатии, МПа

σсж0,2

предел текучести при сжатии, МПа

σ0,05

предел упругости, МПа

σизг

предел прочности при изгибе, МПа

σ-1

предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа

δ5 , δ4 , δ10

относительное удлинение после разрыва, %

ψ

относительное сужение, %

ν

относительный сдвиг, %

ε

относительная осадка при появлении первой трещины, %

τК

предел прочности при кручении, максимальное касательное напряжение, МПа

τ-1

предел выносливости при испытании на кручение с симметричным циклом нагружения, МПа

KCU и KCV

ударная вязкость, определенная на образце с концентраторами вида U и V, Дж/см2

HRCэ и HRB

твёрдость по Роквеллу (шкала C и B соответственно)

HB

твёрдость по Бринеллю

HV

твёрдость по Виккерсу

HSD

твёрдость по Шору

Физические свойства

E

модуль упругости нормальный, ГПа

G

модуль упругости при сдвиге кручением, ГПа

ρn

плотность, кг/м3

λ

коэффициент теплопроводности, Вт/(м∙°C)

ρ

удельное электросопротивление, Ом∙м

α

коэффициент линейного теплового расширения, 10-61/°С

с

удельная теплоёмкость, Дж/(кг∙°С)

Свойства легированной стали

Свойства легированных сталей являются разнообразными. Они главным образом определяются теми добавками, которые применяются в качестве легирующих при производстве отдельных видов стальных материалов.

В зависимости от добавленных легирующих компонентов сталь приобретает следующие качества:

- Прочность. Данное свойство приобретает после добавления в ее состав хрома, марганца, титана, вольфрама.

- Устойчивость к образованию коррозии. Это качество появляется под воздействием хрома, молибден.

- Твердость. Сталь становится боле твердой благодаря хрому, марганцу и другим элементам.

Внимание: Стоит отметить, что для того, чтобы легированная сталь была более прочной и устойчивой к внешнему влиянию окружающей среды необходимое содержание хрома не должно быть менее двенадцати процентов.

Сталь легированного типа при правильном процентном соотношении всех входящий в нее элементов не должна менять свои качестве при температуре нагревания до шестисот градусов Цельсия.

Производство легированной стали.

https://youtube.com/watch?v=7n5D1kBdNXI

Обозначение сталей с легирующими элементами

Пример маркировки легированной стали

Буквы, которые можно увидеть за первыми цифрами названия марки, указывают на то, из чего состоит данный сплав. За буквами, дающими информацию о том или ином элементе в его составе, могут стоять или не стоять цифры. Если цифра есть, то по ней определяется (в целых процентах) среднее содержание указанного буквой элемента в составе сплава, а если цифры нет, значит, данный элемент содержится в пределах от 1 до 1,5%.

Маркировка легированной стали по ГОСТ

Маркировка по ГОСТ легированной инструментальной стали зависит от ее назначения и включает буквы и цифры, которые указывают на химический состав и степень очистки.

Сначала расположены цифры, показывающие содержание углерода в сотых долях процента, а после — буквы и цифры, которые показывают на легирующий компонент и его количество в процентах. Отсутствующая цифра означает наличие вещества около 1% или менее его.

Обозначения по наличию веществ:

С — кремний;В — вольфрам;Г — марганец;Ю — алюминий;Х — хром;Д — медь;Н — никель;К — кобальт;М — молибден;Б — ниобий;Т — титан.

Обработка легированных сталей

Для обработки легированных сталей требуется качественный инструмент из особых сплавов. Как правило, это быстрорежущие стали, устойчивые к механическому и температурному воздействию. Оптимальный выбор – продукция из сплавов HSS, HSS-Tin, HSS-G и HSS-R. Она подойдет для ручной и механизированной обработки, обеспечит высокую точность операций.

Рис. 6 Сверло HSS-G

При работе с основными легирующими сталями выделяется значительный объем тепла. Для предотвращения перегрева инструмента используются охлаждающие жидкости. Они представлены эмульсиями, охлаждающими рабочую зону и улучшающими скольжение сверла.

Рис. 7 Обработка заготовки с использованием системы охлаждающей жидкости

Приобрести качественный инструмент из быстрорежущей стали поможет магазин «РИНКОМ». Мы предлагаем сертифицированную продукцию для частного и промышленного использования. Изделия соответствуют требованиям отраслевых стандартов, обладают значительным ресурсом и обширной областью применения.

Маркировка сталей AISI

Оцените нашу статью

Особенности легирования

Современные возможности позволяют выплавлять легированные металлы любого состава. Основные принципы рассматриваемой технологии:

- Сера, водород, фосфор считаются примесями. В качестве неметаллических добавок используются бор, азот, кремний, редко – фосфор.

- Объемное легирование – это введение компонентов в расплавленную субстанцию в рамках металлургического производства. Поверхностное представляет собой способ диффузионного насыщения поверхностного слоя необходимыми химическими элементами под действием высоких температур.

- В ходе процесса добавки изменяют кристаллическую структуру «дочернего» материала. Они могут создавать растворы проникновения или исключения, а также размещаться на границах металлической и неметаллической структур, создавая механическую смесь зерен. Большую роль тут играет степень растворимости элементов друг в друге.

Виды легированной стали

Существует три основных категории таких сталей, при классификации которых учитывают долю примесей, легирующих добавок.

- Низколегированная сталь – в ее составе примерно 2,5% легирующих элементов.

- Среднелегированная сталь – включает в себя 2,5–10% легирующих веществ.

- Высоколегированная сталь – содержит более 10% интересующих нас добавок, причем их содержание может доходить до 50%.

От доли углерода зависят свойства металла. Если его количество составляет 0,25–2,14%, сталь является углеродистой и классифицируется так:

- высокоуглеродистая: 0,6–2%;

- среднеуглеродистая: 0,3–0,6%;

- низкоуглеродистая: не более 0,25%.

Добавление новых компонентов невозможно без удаления части старых, в противном случае невозможно связывание. Очистка позволяет сократить долю вредных примесей и кислорода. От углерода избавляются выжиганием за счет выпадения карбидов и иных способов. Присадки могут вноситься в любую сталь, однако не всегда такая процедура дает должный результат.

В легированной стали углеродная составляющая обозначается в сотых долях процента. Предусмотрена классификация легированных сталей по общей массе присадок:

За счет содержания присадок в легированной стали происходят рекристаллизация и образование новой структуры. По форме кристаллической решетки выделяют такие классы сталей:

- Ферриты. Магнитны, решетка неустойчива, меняется в результате нагревания, охлаждения, преобразуясь в перлит, сорбит, тростит. В данную группу входят все низколегированные и углеродистые стали.Обеспечить формирование устойчивых связей удается при помощи снижения доли углерода до 0,15 % и добавления хрома в качестве легирующего компонента.

- Аустениты. Характеризуются высоким содержанием никеля, хрома и марганца. За счет своего структурного строения являются жаростойкими, пластичными, не боятся ржавчины. В эту группу входят хромоникелевые нержавеющие стали.

- Мартенситы. Охлаждение после закалки приводит к мартенситовому превращению, в результате чего образуются кубические ячейки, составляющие игольчатые либо реечные кристаллы. Металл приобретает память, поэтому способен частично восстанавливаться после деформации.В такое состояние могут переходить стали, имеющие в составе хром, молибден, ванадий, вольфрам, ниобий и иные компоненты, обеспечивающие жаропрочность.

Металлическая кристаллическая решетка организуется в виде фаз – чаще всего присутствуют сразу две фазы. Допустим, могут быть аустенит и феррит. Необходимую фазу увеличивают при помощи присадок и воздействия температурой.

Во время выплавки из руды получают чугун, который рафинируют, то есть очищают от газов, оксидов, иных включений. Кислород удаляют углем, шлаком, марганцем и другими раскислителями – они вызывают образование газов или тяжелых оксидов, выпадающих в осадок.

В процессе обезуглероживания или удаления углерода из легированной стали используют водород и выгорание карбидов, в процессе которого происходит выделение угарного газа и формирование окалины. На данный момент некоторые предприятия используют современные технологии, такие как газокислородное рафинирование.

От результата указанных процедур зависит качество металла. По этому признаку выделяют такие стали:

- Обыкновенные, или рядовые. Это самый дешевый материал с содержанием углерода в пределах 0,6%, при этом в металле есть пузырьки воздуха. Чаще всего встречаются такие марки: СтО, Ст3сп, Ст5кп.

- Качественные. Сюда относятся спокойные, полуспокойные и кипящие виды, в составе которых есть кислород, азот, водород. При этом в кипящих достигается максимальная концентрация газов. Стали могут быть углеродистыми и легированными марок Ст08кп, Ст10пс, Ст20, 7ХФ, 8ХФ.

- Высококачественные. Отличаются сниженным содержанием серы и фосфора – в пределах 0,03 %. Эти стали выплавляют в электропечах без использования угля. Сюда относятся 6ХВ2С, 6Х3ФС.

- Особо высококачественные. Металл в горячем виде проходит глубокую очистку от оксидов, сульфидов, неметаллических включений. В итоге в нем остается до 0,01 % серы и 0,025 % фосфора. Речь идет, например, о такой марке, как 30ХГС3-Ш.

Кроме того, существует классификация легированных сталей на основании их назначения:

Конструкционные

Применяются для производства строительных конструкций, нагруженных механизмов.

Виды конструкционных легированных сталей:

- Улучшаемые. Выделяются на общем фоне высоким содержанием хрома, обогащены бором, никелем, молибденом, марганцем, используются для термообработки.

- Пружинно-рессорные. В них добавлен кремний, кобальт, марганец, бор, титан, применяются при производстве транспорта.

- Подшипниковые. Характеризуются повышенной твердостью и стойкостью к износу, всегда имеют в составе хром и минимальное содержание неметаллических добавок.

- Теплоустойчивые. Используются при производстве паровых нагревателей.

Инструментальные (режущие и штамповые)

Присадки, добавленные в инструментальные легированные стали, отвечают за повышенную прочность и однородность. Чаще всего металл проходит термообработку и используется для изготовления фрез, резцов, метчиков. Легирование осуществляют хромом, ванадием, титаном и иными компонентами.

Такие стали очень дорогие, быстрорежущие, из-за чего задействуются исключительно в режущих плоскостях. Для измерительных инструментов в металл добавляют хром, вольфрам, марганец, обеспечивая его твердость, неизменность размеров.

Стали с особыми свойствами, а именно нержавеющие, жаропрочные, износостойкие, пр.

Речь идет о значительной группе, металлы в которой обладают разными свойствами:

- Высокопрочные – высоколегированные стали с подобранным составом, благодаря которому металл используется для производства ответственных узлов механизмов.

- Нержавеющие – включают в себя марганец, хром, подходят для работы в химически агрессивных средах, используются для производства труб.

- Износостойкие – отличаются повышенной долей марганца. Из них изготавливают стрелки на железных дорогах, гусеницы, горное оборудование, ковши экскаваторов.

Помимо названных сталей, в данную группу входят жаропрочные, жароустойчивые, магнитные, немагнитные, реостатные, с высоким электросопротивлением.

Современные сплавы представляют собой комплексно-легированные составы, обладающие уникальными характеристиками. Так, сталь 15Х2НМФА призвана обеспечивать на протяжении 100 лет радиационный ресурс реакторной установки, а 17ХНГТ применяют как материал для пружин специального назначения.

Классификация легированных сталей

По содержанию в составе стали углерода идет разделение на:

- низкоуглеродистые стали (до 0,25% углерода);

- среднеуглеродистые стали (до 0,25% до 0,65% углерода);

- высокоуглеродистые стали (более 0,65% углерода).

В зависимости от общего количества в их составе легирующих элементов, которые содержит легированная сталь, она может принадлежать к одной из трех классификаций:

- низколегированная (не более 2,5%);

- среднелегированная (не более 10%);

- высоколегированная (от 10% до 50%).

По структуре классификация на:

- доэвтектоидные — в составе присутствует избыточный феррит;

- эвтектоидные — сталь имеет перлитную структуру;

- заэвтектоидные — в их структуре присутствует вторичные карбиды;

- ледебуритные — в структуре присутствует первичные карбиды.

- Обыкновенные, или рядовые. Это самый дешевый материал с содержанием углерода в пределах 0,6%, при этом в металле есть пузырьки воздуха. Чаще всего встречаются такие марки: СтО, Ст3сп, Ст5кп.

- Качественные. Сюда относятся спокойные, полуспокойные и кипящие виды, в составе которых есть кислород, азот, водород. При этом в кипящих достигается максимальная концентрация газов. Стали могут быть углеродистыми и легированными марок Ст08кп, Ст10пс, Ст20, 7ХФ, 8ХФ.

- Высококачественные. Отличаются сниженным содержанием серы и фосфора – в пределах 0,03 %. Эти стали выплавляют в электропечах без использования угля. Сюда относятся марки 6ХВ2С, 6Х3ФС.

- Особо высококачественные. Металл в горячем виде проходит глубокую очистку от оксидов, сульфидов, неметаллических включений. В итоге в нем остается до 0,01 % серы и 0,025 % фосфора. Речь идет, например, о такой марке, как 30ХГС3-Ш.

- Конструкционные легированные стали. Применяется для изготовления различных деталей, механизмов и конструкций в машиностроении и строительстве. Конструкционная сталь обладает определёнными механическими, физическими и химическими свойствами.

- Инструментальные легированные стали (режущие и штамповые). Не предназначены для сварки, инструментальные только для изготовления режущих инструментов и штампов.

- Легированные стали с особыми свойствами. Делятся на такие классификации:

- Жаропрочные стали – они выдерживают температуры вплоть до 1000 градусов.

- Устойчивые к коррозии металла, поэтому их можно применять в изделиях и конструкциях, которые предназначены для эксплуатации в условиях повышенной влажности.

- Жароустойчивые и окалиностойкие стали – характеристики отмечают их невосприимчивость к распаду.

По форме решетки:

- Ферриты. Магнитны, решетка неустойчива, меняется в результате нагревания, охлаждения, преобразуясь в перлит, сорбит, тростит. В данную группу входят все низколегированные и углеродистые стали.

- Аустениты. Характеризуются высоким содержанием никеля, хрома и марганца. За счет своего структурного строения являются жаростойкими, пластичными, не боятся ржавчины. В эту группу или классификацию входят хромоникелевые нержавеющие стали.

- Мартенситы. Охлаждение после закалки приводит к мартенситовому превращению, в результате чего происходит образование кубической ячейки, составляющие игольчатые либо реечные кристаллы.

- Машиностроительные легированные стали — служат для производства деталей всевозможных механизмов, корпусных конструкции и тому подобного. Отличаются тем, что в подавляющем большинстве случаев проходят термическую обработку. Виды и классификация:

- Жаропрочные легированные стали

- Улучшаемые (из категорий среднеуглеродистых, низко- и среднелегированных) стали

- Цементуемые (из категорий низкоуглеродистых, низко- и среднелегированных) стали

- Строительные легированные стали — чаще всего изготавливают сварные металлоконструкции и термической обработке подвергаются в редких случаях. Они могут использоваться под сильным давлением и в агрессивных средах после обработки. Поэтому они в строительстве одни из самых популярных. Нужно только правильно выбрать сплав. Виды:

- Массовая — низколегированные стали в виде труб, фасонного и листового проката.

- Мостостроительная — для автомобильных и ж/д мостов.

- Судостроительная хладостойкая, нормальная и повышенной прочности.

- Судостроительная хладостойкая высокой прочности.

- Для горячей воды и пара — температура до 600 градусов.

- Низкоопущенные высокой прочности — применяются в авиации, чувствительны к концентрации напряжений.

- Повышенной прочности с применением карбонитритного упрочнения, создающим мелкозернистую структуру стали.

- Высокой прочности с применением карбонитритного упрочнения.

- Упрочненные прокаткой при температуре 700-850 градусов.

Как расшифровать маркировку сталей?

Чтобы расшифровка обозначения различных видов сталей не вызывала затруднений, следует хорошо знать, какими они бывают. Отдельные категории сталей имеют особенную маркировку. Их принято обозначать определенными буквами, что позволяет сразу понять и назначение рассматриваемого металла, и его ориентировочный состав. Рассмотрим некоторые из таких марок и разберемся в их обозначении.

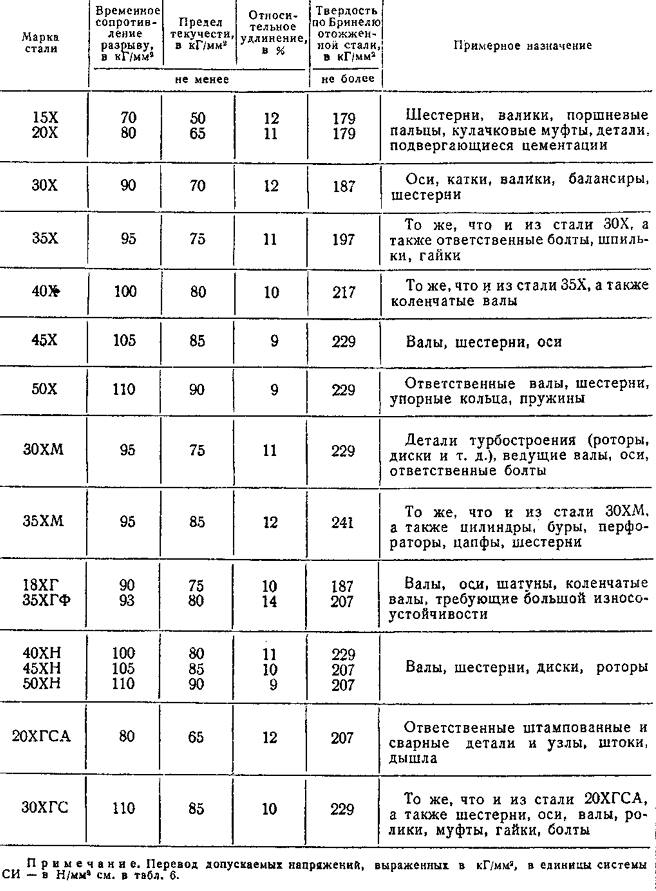

Свойства и назначение конструкционных легированных сталей

Конструкционные стали, специально предназначенные для изготовления подшипников, можно узнать по букве «Ш», данная литера ставится в самом начале их маркировки. После нее в названии марки идет буквенное обозначение соответствующих легирующих добавок, а также цифры, по которым узнают количественное содержание этих добавок. Так, в сталях марок ШХ4 и ШХ15, кроме железа с углеродом, содержится хром в количестве 0,4 и 1,5%, соответственно.

Буквой «К», которая стоит после первых цифр в названии марки, сообщающих о количественном содержании углерода, обозначают конструкционные нелегированные стали, используемые для производства сосудов и паровых котлов, работающих под высоким давлением (20К, 22К и др.

Качественные легированные стали, которые обладают улучшенными литейными свойствами, можно узнать по букве «Л», стоящей в самом конце маркировки (35ХМЛ, 40ХЛ и др.

Некоторую сложность, если не знать особенностей маркировки, может вызвать расшифровка марок строительной стали. Сплавы данной категории обозначают буквой «С», которую ставят в самом начале. Цифры, следующие за ней, указывают на минимальный предел текучести. В таких марках также используются дополнительные буквенные обозначения:

- литера Т – термоупрочненный прокат;

- буква К – сталь, отличающаяся повышенной коррозионной устойчивостью;

- литера Д – сплав, характеризующийся повышенным содержанием меди (С345Т, С390К и др.).

Нелегированные стали, относящиеся к категории инструментальных, обозначают буквой «У», она проставляется в начале их маркировки. Цифра, идущая за данной буквой, выражает количественное содержание углерода в рассматриваемом сплаве. Стали данной категории могут быть качественными и высококачественными (их можно определить по букве «А», она проставляется в конце названия марки). В их маркировке может содержаться буква «Г», что означает повышенное содержание марганца (У7, У8, У8А, У8ГА и др.

Инструментальные стали, содержащие легирующие элементы в своем составе, маркируются аналогично с легированными конструкционными (ХВГ, 9ХВГ и др.

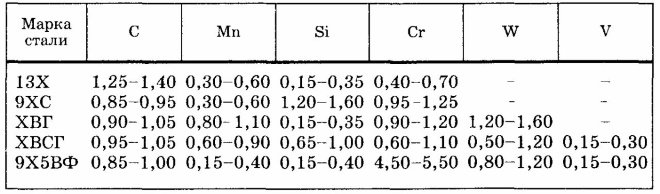

Состав легированных инструментальных сталей (%)

Маркировка тех сталей, которые входят в категорию быстрорежущих, начинается с буквы «Р», за которой идут цифры, указывающие на количественное содержание вольфрама. В остальном марки таких сплавов называются по стандартному принципу: буквы, обозначающие элемент, и, соответственно, цифры, отражающие его количественное содержание. В обозначении таких сталей не указывается хром, так как его стандартное содержание в них составляет около 4%, а также углерод, количество которого пропорционально содержанию ванадия. Если количество ванадия превышает 2,5%, то его буквенное обозначение и количественное содержание проставляют в самом конце маркировки (З9, Р18, Р6М5Ф3 и др.

Влияние некоторых добавок на свойства стали

По-особому маркируются нелегированные стали, относящиеся к категории электротехнических (их еще часто называют чистым техническим железом). Невысокое электрическое сопротивление таких металлов обеспечивается за счет того, что их состав характеризуется минимальным содержанием углерода – менее 0,04%. В обозначении марок таких сталей нет букв, только цифры: 10880, 20880 и др. Первая цифра указывает на классификацию по типу обработки: горячекатаная или кованная – 1, калиброванная – 2. Вторая цифра связана с категорией коэффициента старения: 0 – ненормируемый, 1 – нормируемый. Третья цифра указывает на группу, к которой данная сталь относится по нормируемой характеристике, принятой за основную. По четвертой и пятой цифрам определяется само значение нормируемой характеристики.

Принципы, по которым осуществляется обозначение стальных сплавов, были разработаны еще в советский период, но и по сей день успешно используются не только в России, но также в странах СНГ. Обладая сведениями о той или иной марке стали, можно не только определять ее химический состав, но и эффективно подбирать металлы с требуемыми характеристиками.

Разбираться в данном вопросе важно как специалистам, разрабатывающим и проектирующим различные конструкции из металла, так и тем, кто часто работает с различными сталями и занимается изготовлением из них деталей разного назначения.

Преимущества и недостатки

Как и любая марка стали, 30ХГСА обладает набором особенностей, определяющих сферы ее применения. У нее есть как сильные стороны, так и уязвимости, ограничивающие ее использования в определенных условиях. В ряде случаев недостатки можно нивелировать с помощью дополнительной обработки тепловой, химической или нанесения защитного покрытия на поверхность изделия.

- ударная вязкость высокая способность стали противостоять динамическим нагрузкам;

- твердость объясняется высоким содержанием углерода в составе стали;

- износоустойчивость устойчивость к переменным нагрузкам, особо ценное качество стали 30ХГСА, сделавшее ее незаменимой в самолетостроении;

- хорошая свариваемость;

- высокая сопротивляемость постоянному тепловому воздействию (до 400С).

- Низкая прокаливаемость небольшая глубина изменений при закалке;

- Флокеночувствительность подверженность образованию внутренних трещин, снижающих механические показатели;

- Коррозионная подверженность сталь нельзя использовать в условиях повышенной влажности или прямого контакта с водой без гальванического покрытия или других защитных мер.

Тип покрытия

Э42А-УОНИ-13/45-3. 0-УД

————————————

Е432(5)-Б 1 0

Буква Е в начале второй строки маркировки указывает на плавящийся электрод, покрытие которого сгорает от температуры электрической дуги. А вот тип обмазки сообщает буква Б. Существует четыре основных варианта, а также их смешивание между собой:

- А — так обозначается кислое покрытие. Электроды с такой маркировкой изготавливаются для работ во всех пространственных положениях на постоянном и переменном токе. Но сверху-вниз варят плохо. Не подходят для соединения металлов с высоким содержанием углерода и серы, содействуют разбрызгиванию капель, возможны трещины в шве.

- Б — это основное покрытие, рассчитанное на сварку постоянным током обратной полярности. Подходит для соединения толстых заготовок.

- Р — обозначение для рутиловой обмазки. Электродами можно работать на переменном или постоянном токе в любом пространственном положении, но вертикалы сверху-вниз даются плохо.

- Ц — целлюлозное покрытие. Расходники используются для монтажа металлоконструкций, отлично варят во всех положениях в пространстве на постоянном и переменном токе. Но присутствуют повышенных потери на разбрызгивание.

- РБ, АЦ — смешанные варианты обмазки. Оптимальны для сварки в нижнем и вертикальном положениях трубопроводов. Обеспечивают низкий расход.

Чтобы электрод соответствовал маркировке, в его обмазке должны присутствовать химические вещества в определенных пропорциях. Это могут быть: кварцевый песок, каолин, мрамор, марганцевая руда, титановый концентрат, мел и пр. Именно газ от расплавленного покрытия вступает в реакцию со сварочной ванной и придает шву определенные характеристики. Такой процесс происходит во время горения дуги и после ее затухания, пока формируется новая кристаллическая решетка.

Сварка легированных сталей

Легированные сплавы обладают хорошей пластичностью, поэтому из них можно изготовить сложные конструкции методом сварки. По причине различного содержания добавок каждый вид легированных изделий имеет свои особенности:

- Сварка низколегированных сталей. Особенность заключается в высокой сопротивляемости холодным трещинам и хрупкому разрушению. Но, такие свойства соединительного шва можно достичь только при правильном сваривании. Низколегированные стали марки 10Г2СД, а также 14ХГС и 15ХСНД свариваются с использованием аппарата постоянного тока с обратной полярностью. Электроды для сваривания должны иметь фтористо-кальциевое покрытие. Величина сварочного тока должна точно соответствовать классу электрода, толщине металла и виду сплава. Сварка низколегированной стали должна осуществляться без перерыва, чтобы весь шов был выполнен без при температуре металла не менее 200 градусов. Средняя скорость сварки составляет 20 м/ч, при напряжении 40 В и силе тока 80 А.

- Сварка среднелегированных сталей. Необходимо использовать сварочные материалы, в которых содержание легирующих элементов должно быть меньше, чем в свариваемом материале. Если при изготовлении изделий из среднелегированных сталей толщина листа не превышает 5 мм, то высокого качества соединения можно достичь при использовании аргонодуговой сварки. Если для соединения деталей используется газовая сварка, то в качестве источника горения следует применять ацетилен в смеси с кислородом.

- Сварка высоколегированных сталей. Следует применять сварочное оборудование с минимальным тепловым захватом материала. Это необходимо для снижения вероятности коробления высоколегированного металла во время сварки, по причине большого содержания в составе металла различных примесей. Электрическая сварка осуществляется с использованием электродов с фтористокальциевым покрытием. Применение газовой сварки при изготовлении конструкций из высоколегированных сталей нежелательно. В исключительных случаях используется для соединения жаропрочного листа толщиной не более 2 мм.

Сферы применения легированной стали

Легированная сталь сегодня активно используется в промышленности. Высокая прочность позволяет использовать ее при производстве оборудования для резки и рубки разных видов металлопроката.

На данный момент легированные стали используются в самых разных сферах, вот часть из них:

- инструменты медицинского назначения, в том числе острые режущие предметы;

- лезвия;

- подшипники, детали, испытывающие высокую радиальную, опорную нагрузку;

- резцы, фрезы, сверла, иная оснастка станков в сфере металлообработки;

- корпуса для техники и приборов;

- нержавеющая посуда, такая как ведра, тазы, пр.;

- детали для автомобилестроения.

С точки зрения практического назначения, среди легированных сталей выделяют:

- Машиностроительные, применяемые для производства деталей механизмов, конструкций корпуса. Они обязательно подвергаются температурной обработке.

- Строительные, их чаще всего используют для изготовления сварных металлических конструкций и лишь в редких случаях подвергают сильному нагреву.

Такая легированная сталь является материалом для трех групп инструментов:

- режущих;

- измерительных;

- штампов.

Из низколегированной стали производят корпуса железнодорожных вагонов, вагонов метро, трамваев, несущих конструкций локомотивов, сельскохозяйственных и прочих полевых машин. Также эта сталь служит материалом инженерных сооружений, функционирующих при переменных динамических нагрузках, сезонных и суточных теплосменах.

Легированные стали могут иметь различные свойства, которые они получают за счет соотношения основных элементов. Однако нужно понимать, чем отличается любая легированная сталь. На общем фоне ее выделяет повышенная прочность и стойкость к формированию ржавчины.

Марки сталей и их маркировка. Как разобраться.

Сплав железа и углерода в зависимости от процентного содержания и формы присутствия углерода в сплаве делятся на Чугуны (содержание углерода в сплаве 2,14% и более) и Стали (содержание углерода в сплаве, как правило, менее 2%).

В чугунах углерод, представлен в виде графита и цементита, в сталях – в виде дисперсий, твёрдых растворов, эвтектических смесей и химических соединений (карбидов).

Для достижения требуемых физико-химических свойств в сплав железа и углерода могут быть введены добавки – легирующие элементы.

Чугуны и стали подразделяются на следующие виды:

Чугуны подразделяются на:

— Белый чугун (хрупкий, содержит ледебурит и не содержит графит); — Серый чугун (графит в форме пластин); — Ковкий чугун (графит в хлопьях);- Высокопрочный чугун (графит в форме сфероидов);- Половинчатый чугун (содержит и графит, и ледебурит).

Стали, в свою очередь, делятся на:

— Конструкционная сталь (до 0,8 % C) ; — Инструментальная сталь (до ~2 % C); — Нержавеющая сталь; — Высокопрочные и специальные стали.

Наиболее широкое распространение в народном хозяйстве получили стали.

Маркировка сталей была разработана в СССР и действуют по настоящее время на территории РФ и СНГ.

На наличие легирующих элементов в составе стали указывают буквы, присутствующие в обозначении марки стали.

Так, например, буквой Х — обозначается хром, Н никель, К — кобальт, М — молибден, В — вольфрам, Т — титан, Д — медь, Г — марганец, С — кремний, Ф — ванадий, Р — бор, А — азот, Б — ниобий, Е — селен, Ц — цирконий, Ю — алюминий, Ч — показывает о наличии редкоземельных металлов.

В зависимости от химического состава и предназначения наиболее часто используемые стали и сплавы имеют следующие обозначения.

Конструкционные стали обыкновенного качества нелегированные обозначают буквами Ст. (например, Ст. 3)Цифра, стоящая после букв, условно обозначает содержание углерода в стали в процентах.

Конструкционные нелегированные качественные стали (например, Ст. 10; Ст. 20; Ст. 30; Ст. 45), обозначают двузначным числом, указывающим на среднее содержание углерода в стали в сотых долях процента, т. 0,10%; 0,20%.

Конструкционная низколегированная 09Г2С расшифровывается как сталь, углерода в которой около 0,09% и содержание легирующих компонентов марганца, кремния и других, составляет в сумме не более 2,5%.

Стали 10ХСНД и 15ХСНД отличаются разницей углерода, в таких сталях среднее содержание каждого элемента содержится менее 1% процента, поэтому цифры за буквой не ставятся.

Конструкционные легированные стали, такие как 20Х; 40Х обозначают буквами и цифрами, в данном случае марка показывает содержание углерода в сотых долях процента и основного легирующего элемента хрома. Цифры после каждой буквы обозначают примерное содержание соответствующего элемента в процентах, при содержании легирующего элемента менее 1,5% цифра после соответствующей буквы не ставится.

30ХГСА хромокремнемарганцевая сталь, обладает большой прочностью и повышенным сопротивлением к ударным нагрузкам. В состав марки входит углерод 0,30%, кроме углерода содержит марганец, кремний и хром, примерно в равных долях по 0,8— 1,1%

В высококачественных сталях со стабильно высокими физико-механическими свойствами содержание серы и фосфора не должно превышать 0,03% для каждого из этих элементов. В конце таких марок ставится буква А, например 38ХН3МА. Также обозначаются и конструкционные рессорно-пружинные стали, например 60С2А, где первые цифры показывают углерод в сотых долях процента.

Маркировка конструкционных подшипниковых сталей, производится так, они обозначаются также как и легированные, но маркировка начинается с буквы Ш (например, ШХ4; ШХ15; ШХ15СГ). Цифра 15 говорит о содержании легирующего хрома, примерная доля которого равна 1,5%, в стали ШХ4 0,4% соответственно.

Литейные конструкционные стали обозначаются как качественные и легированные, но в конце наименования ставят букву Л, (35ХМЛ; 40ХЛ и т.

Строительные стали обозначают буквой С и цифрами, соответствующими минимальному пределу текучести стали. Дополнительно применяют обозначения: Т — термоупрочненный прокат, К — повышенная коррозионная стойкость, например, С345Т; С390К и т.

Стали инструментальные нелегированные, делятся на качественные (обозначаются буквой У и цифрой, указывающей среднее содержание углерода, например, У7; У8; У10) и высококачественные (обозначаются дополнительно буквой А в конце наименования, например, У8А; У10А или дополнительной буквой Г, указывающей на дополнительное увеличение содержания марганца, например, У8ГА).

Маркировка быстрорежущей стали начинается с буквы Р, затем следует цифра, указывающая среднее содержание вольфрама (например, Р18; Р9), затем следуют буквы и цифры, определяющие массовое содержание элементов. (например, сталь Р6М5) цифра 5 показывает долю молибдена в этой марке. Содержание хрома не указывают, т. оно составляет стабильно около 4% во всех быстрорежущих сталях и углерода, т. последнее всегда пропорционально содержанию ванадия. Следует заметить, что если содержание ванадия превышает 2,5%, буква Ф и цифра указывается (например, стали Р6М5Ф3).

Физические свойства

Физические свойства стали 30ХГСА упругость, теплопроводность, плотность, удельное электросопротивление, линейное расширение и удельная теплоемкость — приводятся в следующей таблице. Значения даны в зависимости от температуры испытания.

Температура испытания, °С

20

100

200

300

400

500

600

700

800

900

Модуль нормальной упругости, Е, ГПа

215

211

203

196

184

173

164

143

125

Плотность, ρn, кг/см3

7850

7830

7800

7760

7730

7700

7670

Коэффициент теплопроводности Вт/(м ·°С)

38

38

37

37

36

34

33

31

30

Уд. электросопротивление (ρ, НОм · м)

210

Температура испытания, °С

20- 100

20- 200

20- 300

20- 400

20- 500

20- 600

20- 700

20- 800

20- 900

20- 1000

Коэффициент линейного расширения (α, 10-6 1/°С)

11. 7

12. 3

12. 9

13. 4

13. 7

14. 0

14. 3

12. 9

Удельная теплоемкость (с, Дж/(кг · °С))

496

504

512

533

554

584

622

693