- СМАЗКА ДЛЯ РОЛИКОВОЙ БУКСЫ

- 02 декабря 2020

- 23 сентября 2020

- Выявление неисправностей и ремонт элементов буксы

- Назначение и устройство буксы

- 22 сентября 2020

- Требования техники безопасности при ремонте.

- Ревизия буксовых узлов

- Организация и порядок проведения ТО-2 экипажной части локомотива

- 2020-23 ЦВ Теория Осмотрщики и др. (стаж более 5 лет)

- 29 сентября 2020

- Список литературы.

СМАЗКА ДЛЯ РОЛИКОВОЙ БУКСЫ

Для букс вагонов с роликовыми подшипниками применяют железнодорожную смазку ЛЗ-ЦНИИ, представляющую собой однородную мазь от светло-желтого до темно-желтого цвета. Температура каплепадения: норма по ГОСТ — 125°, не ниже; норма по ТУ — 130 °, не ниже.

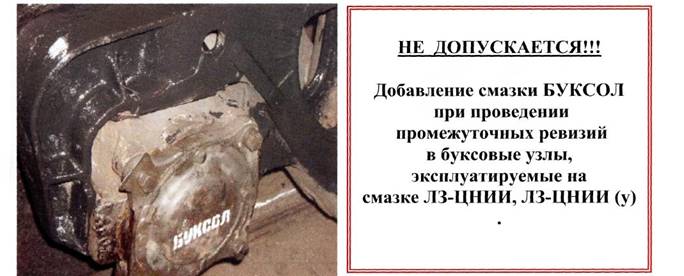

В настоящее время осуществляется эксплуатация вагонных букс с роликовыми подшипниками на смазке БУКСОЛ. Норма закладки смазки БУКСОЛ и норма добавления смазки при промежуточных ревизиях соответствует нормам, предусмотренным инструктивными указаниями № 3-ЦВРК, как и смазки ЛЗ-ЦНИИ, Л-ЗЦНИИ(у).

Внешний вид смазки БУКСОЛ: однородная мазь от светло — до темно -коричневого цвета. В отличии от смазки ЛЗ-ЦНИИ, ЛЗ-ЦНИИ (у), смазка БУКСОЛ не растворяется в воде.

Смазка БУКСОЛ применяется при температурах окружающей среды от минус 60 ° С до плюс 60 ° С. Допускается использование смазки при температуре в объеме узла трения до плюс 120 ° С.

Смешение смазки пластичной БУКСОЛ со смазками ЛЗ-ЦНИИ и ЛЗ-ЦНИИ (у) — не допускается.

Отличительные признаки роликовых букс, заправленных смазкой БУКСОЛ. На смотровых крышках буксовых узлов, заправленных смазкой БУКСОЛ наносится трафарет «БУКСОЛ», а на левом верхнем болту крепительной крышки левой шейки оси устанавливается бирка, на которой выбита маркировка «БУКСОЛ». Наблюдение и уход за буксами с роликовыми подшипниками на смазке БУКСОЛ производится в соответствии с требованиями инструктивных указаний 3-ЦВРК от 01 г.

Надежность работы роликовых подшипников зависит от точности изготовления и ремонта колесной пары, букс и ее деталей, правильности монтажа букс и ухода за ними в эксплуатации.

Сварочные работы на вагонах и тележках, оборудованных колесными парами с буксами на роликовых подшипниках, должны выполняться так, чтобы подшипники не были включены в сварочную цепь. При этом запрещается использовать рельсы в качестве обратного провода.

Подвод тока должен осуществляться по двухпроводной системе с присоединением обратного провода от источника питания дуги и непосредственно вблизи места сварки так, чтобы сварочная цепь не замыкалась через буксы, автосцепку, редукторы и другие разъемные соединения. Сварочные машины и трансформаторы должны быть тщательно изолированы от ремонтных путей.

При сварочных работах на вагоне или тележке с нарушением изложенных выше требований колесные пары должны быть выкачены из-под вагона или тележки и подвергнуты полному освидетельствованию со снятием внутренних и лабиринтных колец с шеек осей.

ПРИЧИНЫ ВОЗНИКНОВЕНИЯ НЕИСПРАВНОСТЕЙ

Опыт эксплуатации отечественного подвижного состава свидетельствует о том, что ежегодно на сети дорог имеют место случаи внезапных отказов буксовых узлов вагонов с роликовыми подшипниками, проявляющиеся в недопустимом их нагреве, изломах шеек осей создания аварийной ситуации и, тем самым, оказывающие непосредственное влияние на безопасность движения поездов. Каждый из случаев отказов буксовых узлов в эксплуатации следует рассматривать как ЧП. При проведении специальных исследований по определению времени, в течение которого разрушается буксовый узел с поврежденными подшипниками на горячей посадке, было выявлено несколько характерных особенностей, которые заключаются в следующем.

С некоторыми дефектами подшипников (ослабление натяга посадки внутреннего кольца, разрыв внутреннего кольца, износ центрирующей поверхности сепаратора и его излом, ступенчатый и полный откол борта внутреннего кольца), а также дефектами торцевого крепления буксы (ослабление гайки, излом головок болтов М 20 крепления торцевой шайбы), букса может работать без чрезмерного нагрева несколько сотен, а иногда и тысяч км.

Установлено, что процесс окончательного разрушения подшипника стремительно ускоряется в том случае, если в буксе прекращается процесс качения и возникает сухое трение скольжения (например, роликов по дорожке качения внутреннего кольца, внутреннего кольца по шейки оси). При этом темп нарастания температуры буксового узла может достичь 20°С в минуту. Зачастую, при расследованиях на местах случаев изломов шеек осей или чрезмерного нагрева буксовых узлов, не удается установить истинную причину отказа узла в эксплуатации.

Практика показала, что относительно легко причину разрушения можно установить в его начальной стадии, когда в буксе сохранена смазка и ее детали (включая детали подшипников) не успели прийти в полную непригодность. Такого рода отказы букс в эксплуатации выявляются с помощью напольных устройств (ДИСК, КТСМ), а также осмотрщиками вагонов по внешним признакам неисправностей, непосредственно при встрече поезда сходу и при техническом обслуживании на станции. К числу основных причин, вызывающих разрушение буксового узла с подшипниками на горячей посадке и приводящих к излому шейки оси следует отнести:

I- ослабление торцевого крепления буксы;

II- проворот внутреннего кольца на шейки оси (потеря посадочного натяга)

III- усталостное разрушение сепаратора

IV- обводнение смазки, потеря ее служебных свойств и разработка сепаратора;

V- разрыв внутреннего кольца;

VI- скол борта внутреннего кольца;

VII- заклинивание роликов между бортами наружного кольца.

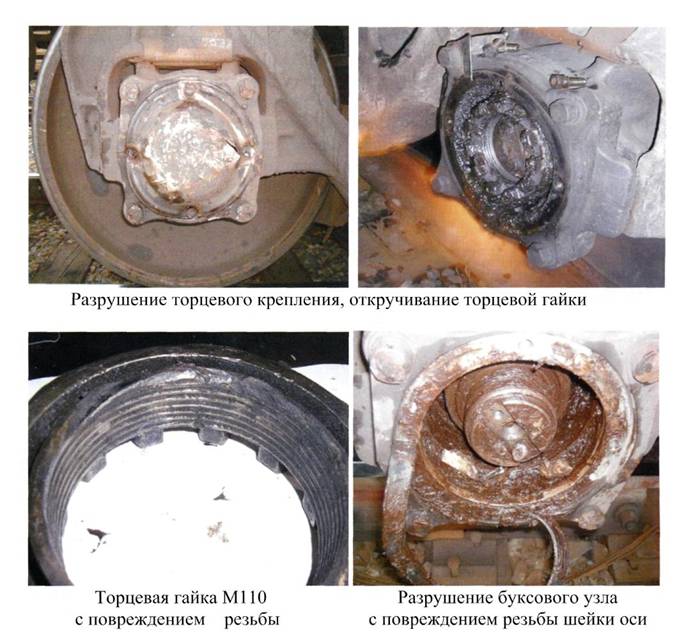

Ослабление торцевого крепления буксына шейки оси (или срыв резьбы деталей крепежного узла) встречается в основном в буксах грузовых вагонов, где действуют повышенные боковые горизонтальные усилия, и значительно реже — в буксах пассажирских вагонов.

Эта неисправность является следствием ряда факторов: некачественного изготовления резьбы и нарушения технологии заворачивания гайки на ВРЗ и в депо, а также повреждения резьбы при расформировании колесных пар.

На основании опыта работы передовых осмотрщиков вагонов выявлен основной признак, по которому без каких-либо затруднений можно определить повреждение торцевого крепления буксы — сдвиг ее по шейке оси относительно лабиринтного кольца на величину более 1,5 мм.

Такое смещение буксы обусловлено увеличением осевого разбега буксы на шейке за счет повреждения или ослабления затяжки торцевой гайки М110 или болтов М20 крепления шайбы.

Бывают случаи, когда на гайке и резьбе шейки оси нет повреждений, однако гайка отвернута. Можно отметить, что одна из гаек в движущемся вагоне стремится отворачиваться (с левой стороны по ходу движения), а другая – заворачиваться (с правой стороны по ходу движения).

В пунктах формирования и оборота поездов вагоны не разворачиваются, поэтому при движении колесной пары в обратном направлении гайка, которая отворачивалась, начинает работать на заворачивание и наоборот.

Если гайка недовернута при монтаже, то в самом начале эксплуатации она начинает отвинчиваться до соприкосновения грани шлица с хвостовиком стопорной планки. Длительный процесс контакта шлица с планкой вызывает ступенчатый износ обеих соприкасающихся поверхностей.

Дальнейшее отворачивание гайки приводит сначала к развитию трещины в хвостовике у основания или по отверстию близлежащего болта крепления, а затем — к усталостному излому хвостовика. Характер повреждений хвостовика стопорной планки и шлицев гайки свидетельствует о некачественном выполнении монтажных работ при ревизии буксы.

Окончательному свинчиванию гайки мешает смотровая крышка. Наступает момент, когда на крышке с внешней стороны появляются визуально наблюдаемые выпуклости, а иногда и протертости от длительного трения по ней гайки.

Отвалившаяся часть стопорной планки (а иногда и вся планка) падает в буксу, располагаясь вблизи смотровой крышки, зачастую контактируя с ней, при движении вагона может пробить смотровую крышку.

В таких случаях при легком ударе молотком по нижней кромке смотровой крышки, слышен дребезжащий звук от контакта ее с деталями торцевого крепления (внешних признаков разрушения на смотровой крышке может не быть).

В эксплуатации имеют место случаи, когда резьба на шейке оси практически отсутствует, отдельные витки только угадываются, но гайка отворачивается с большими трудностями. Хвостовик стопорной планки и поверхность между шлицами имеют ступенчатый износ.

При некачественно выполненной резьбе шейки оси усилия затяжки распределяются неравномерно, поэтому при движении гайка стремится переместиться по оси колесной пары. Вначале гайка повреждает резьбу, затем доходит до упора с хвостовиком стопорной планки, которая некоторое время удерживает гайку, отсюда и износ стопорной планки.

Следующий этап — излом хвостовика стопорной планки, а иногда изгиб хвостовика таким образом, что дает возможность гайке сойти с шейки оси. Чаще всего излом стопорной планки происходит в самом слабом сечении — в зоне отверстия под болт М12. Наблюдаются такие случаи, когда стопорная планка как бы выдергивает из торца шейки оси ближайший к хвостовику болт М12, (см. фото слева) либо отрывает у него головку (см. фото справа).

Таким образом, наступает момент, когда букса уже ничем не удерживается на шейке оси (торцевого крепления нет). Однако буксовый узел еще длительное время может быть работоспособным благодаря особенностям конструкций тележек грузовых и пассажирских вагонов.

Ролики переднего подшипника сдвигаются более чем на половину длины, повисая в воздухе и обезгруживаются, под радиальной нагрузкой оказывается

их другая половина. Ролики заднего подшипника повисают над скосом своего внутреннего кольца, а в худшем случае могут упереться при дальнейшем перемещении в скос внутреннего кольца переднего подшипника. В этом положении появляются повреждения подшипников вследствие их загружения, могут возникнуть отколы сразу у многих роликов заднего подшипника, а у переднего подшипника — могут сохраниться, так как они были обезгружены (и висели в воздухе).

02 декабря 2020

Действия в случае обнаружения взрывных устройств или подозрительных предметов: ► Исключить использование средств радиосвязи, мобильных телефонов, иных радиостредств‚ способных вызвать срабатывание радиовзрывателя

Допускается ли делать обводной рукав из двух частей? ► Допускается

Какая должна быть длинна обводного рукава? ► Не менее 30 м

Какие действия необходимо выполнить после выключения дисковых тормозов отдельных вагонов или тележек? ► Вносятся соответствующие отметки о тормозном нажатии в «Справку об обеспечении поезда тормозами и исправном их действии.

Какое должно быть расстояние между головками соединительных рукавов тормозной магистрали с электрическими наконечниками и штепсельными разъемами междувагонного электрического соединения осветительной цепи вагонов при их соединенном состоянии? ► Не менее 100 мм.

Кому следует сообщать об угрозе взрыва после вызова правоохранительных органов: ► Никому, кроме тех, кому необходимо знать о случившемся, чтобы не создавать паники

Кто принимает решение об устранении неисправности или отцепки вагона от состава поезда при выявлении осмотрщиками вагонов ВЧДЭ на транзитном ПТО технических неисправностей у вагонов? ► Принимает старший осмотрщик—ремонтник вагонов ВЧДЭ

Пассажирские вагоны, эксплуатируемые в поездах со скоростями движения свыше 120 км/ч, должны быть оборудованы какими тормозными колодками? ► Композиционными

При каких условиях запрещается приступать к техническому обслуживанию тормозного оборудования в пассажирских поездах, оборудованных ► До выключения источника питания высоковольтной цепи отопления.

Укажите допускается ли принимать от посторонних лиц на хранение различного рода «передачи» — сумки, коробки и т. ? ► Не допускается

Укажите максимальное провисание незакрепленных участков обводного рукава, используемого при выводе неисправного вагона с перегона? ► Не более 200 мм

Укажите допустимую скорость, вывода грузового поезда с перегона, с установкой стяжки на неисправном вагоне при отсутствии заклинивания колесной пары в сопровождении работника вагонного хозяйства? ► Не более 20 км/час

Укажите необходимые условия для прохождения стрелочного перевода при выводе поезда с неисправным вагоном с перегона до ближайшей станции? ► Скорость не более 3 км/час, работник вагонного хозяйства, сопровождающий поезд, следует рядом с неисправным вагоном

Какие действия необходимо выполнить при обнаружении дефектов на поверхности тормозного диска? ► Тележка с неисправным дисковым тормозом отключается

Укажите минимальное количество мест крепления обводного рукава на крытых вагонах, цистернах с конструкцией рамы без боковых балок, восьмиосных цистернах, минераловозах, цементовозах и пассажирских вагонах? ► Не менее 7-ми

Укажите одно из необходимых требований к действиям работников при совершении террористического акга на объектах железнодорожного транспорта: ► Принять меры по оповещению силовых структур, поездного диспетчера (в том числе и условным сигналом или сообщением) о совершении на объекте террористического акта

Что необходимо предпринять если определенные лица проявляют интерес к планам и системам охраны железнодорожных объектов? ► Незамедлительно сообщать непосредственному начальнику

23 сентября 2020

Установлено, что процесс окончательного разрушения подшипника стремительно ускоряется в том случае, если в буксе прекращается процесс качения и возникает сухое трение скольжения. Кривая на рисунке показывает, что темп нарастания температуры буксового узла может достигать 200С в минуту.

Относительно легко причину разрушения можно установить в его начальной стадии, когда в буксе сохранена смазка и ее детали (включая детали подшипников) не успели прийти в полную негодность. Такого рода отказы букс в эксплуатации выявляются с помощью напольных устройств по автоматическому обнаружению перегретых букс (КТСМ), а также осмотрщиками вагонов с помощью внешних признаков непосредственно под вагонами при его движении или на стоянке. К числу основных причин, вызывающих разрушение буксового узла и приводящих к излому шейки оси следует отнести:

— ослабление торцевого крепления буксы на шейки оси;

— проворот внутреннего кольца на шейки оси (потеря посадочного натяга);

— усталостное разрушение сепаратора;

— обводнение смазки, потеря ее служебных свойств и разработка сепаратора;

Для подшипников на втулочной посадке основные причины разрушения заключаются в следующем:

— излом перемычек сепаратора сферического подшипника;

— обводнение смазки буксы и разработка сепаратора;

— разрыв внутреннего кольца.

Выявление неисправностей и ремонт элементов буксы

В период эксплуатации в буксах (рис. 4) встречаются следующие повреждения: трение, трещины в корпусе 1, обрыв и износ наличников, износ сменных опор балансиров 4 и осевых упоров 8, дефекты роликовых подшипников 12, 13. В бесчелюстных буксах наблюдается, кроме того, износ конусных поверхностей пазов под хвостовики поводковых валиков.

Рис. Роликовые буксы челюстном (а) и бесчестной (б) тележек:1 — корпус буксы; 2, 3 — кольца дистанционные; 4 — опора балансира; 5 — гайка; 6 — крышкапередняя; 7 — регулировочные прокладки; 8 – осевой упор; 9 — пружина; 10 — корпус осевого упора; 11- пробка; 12, 13 — роликоподшипники; 14 — задняя крышка; 15 — лабиринтное кольцо; 16 –кронштейн; 17 — упорный шариковый подшипник; 18 — амортизатор

Разборка буксы. Буксы с подшипниками качения разбирают в такой последовательности: отвертывают болты крепления крышек 6, снимают осевой упор 8 с передней крышкой, зачаливают буксу краном и снимают ее с шейки оси вместе с роликовыми подшипниками (наружными кольцами, роликами и сепараторами). При снятии крышек и осевых упоров крайних колесных пар необходимо соблюдать особую осторожность, так как их упоры нагружены пружиной. Далее снимают с корпуса заднюю крышку 14, спрессовывают наружные кольца роликоподшипников с дистанционными кольцами 2, 3, пометив положение наружных колец роликоподшипников относительно корпуса буксы.

Внутренние кольца подшипников с шейки оси снимают индукционным нагревателем нагреванием их до температуры 100—120°С продолжительностью не более 1 мин. Заднее кольцо снимают после полного остывания шейки оси до температуры окружающей среды.

Ремонт корпуса буксы. При трещинах в корпусе буксы, кронштейнах и крышках их заменяют. Корпус буксы также заменяют, если овальность и конусность в месте посадки наружных колец роликоподшипников превышают допустимые значения. При меньшем размере выработки износ поверхностей восстанавливают осталиванием. Дефекты корпуса — раковины, трещины в перемычках масляной ванны, выработка пазов под сменные опоры балансиров и по месту посадки крышек -устраняют сваркой и наплавкой с последующей механической обработкой.

Наиболее изнашиваемыми деталями корпуса буксы челюстной тележки являются наличники, особенно узкие, и опоры балансиров 4, Наличники заменяют новыми, если их толщина, измеренная на середине высоты, менее 4мм, а сменные опоры балансиров — если износ их рабочей поверхности по глубине более 4мм. Для восстановления нормального зазора между наличниками буксы и рамы тележки разрешается ставить под наличник стальные прокладки одинаковой толщины, Негодные наличники удаляют срубанием сварного шва, а новые приваривают электросваркой прерывистым швом по контуру и электрозаклепками по отверстиям. Наличники перед приваркой устанавливают так, чтобы смазочные отверстия в наличнике и корпусе буксы совпали. Непараллельность широких наличников одной буксы допускается не более 0,3мм. Неперпендикулярность широких и узких наличников допускается не более 0,1мм. Дефекты корпуса поводковой буксы устраняют по той же технологии. Изношенные поверхности осевого упора 8 восстанавливают наплавкой под слоем флюса или осталиванием с последующей механической обработкой и проверкой на плите. При трещинах в пружине 9 осевого упора, сколах или оборванных витках ее заменяют.

Ослабление в посадке лабиринтного кольца 15, а также износ по боковой и торцевой поверхности восстанавливают наплавкой с последующей механической обработкой, а также цинкованием, осталиванием или нанесением пленки клея ГЭН-150(В) на внутреннюю поверхность кольца.

Головки буксового поводка (рис. 5,а) разбирают в приспособлении (рис. 5, б). Приспособлением сжимают торцевой амортизатор и удаляют половинки разъемного упорного кольца. После снятия второго торцевого амортизатора выпрессовывают из корпуса приспособлением наружную стальную втулку вместе с деталями. После разборки производят осмотр и обмер деталей, негодные заменяют. Собирают поводок в обратной последовательности.

Рис. Буксовый поводок (а) и приспособления для его разборки (б):1, 6 — длинный и короткий валики; 2 — упорное разъемное кольцо; 3 — торцевой амортизатор; 4 — наружная стальная втулка; 5 — резиновая втулка; 6 — корпус поводка; 7, 8 — корпуса приспособлений.

Назначение и устройство буксы

На тепловозах применяются два основных типа буксовых узлов: челюстные с направляющими в раме тележки и поводковые (бесчелюстные).

Челюстные буксы. Применяемые на тепловозах 2ТЭ10Л. ТЭМ2 и др. буксы (рис 1) имеют стальной литой корпус, две плоские стороны которого служат в качестве направляющих в буксовых челюстях рамы тележки. Для передачи осевых усилий к раме тележки на боковых поверхностяхбуксы выполнены приливы, к которым через приваренные подкладкиприкреплены винтами сменные наличники. К боковым поверхностямбуксы также приварены наличники из износостойкой стали 60Г. К наличникам поступает масло из ванн, находящихся в верхней части корпуса.

Рис. Роликовая букса тепловоза ТЭМ2. 1- опора балансира; 2- арка; 3 — кольцо лабиринтное; 4- крышка задняя; 5,6 — кольца дистанционные; 7- роликоподшипник; 8-корпус буксы; 9 — фитиль; 10 — крышка; 11- регулировочные прокладки; 12 — осевой упругий упор

В расточку корпуса 8 на легкопрессовой посадке установлены двацилиндрических роликовых подшипника 7, разделенных дистанционнымикольцами 5, 6. Корпус буксы сзади и спереди закрыт крышками 4, 10 наболтах В задней крышке V выполнена кольцевая расточка, в которую заходит лабиринтное кольцо 3, защищающее полость буксы от попадания пылии грязи. В переднюю крышку вставлен осевой упор 12 с бронзовой иликапроновой наделкой, в которую упирается ось колесной пары при поперечных перемещениях. Для смазывания трущихся поверхностей торца оси и упора предусмотрен войлочный фитиль, укрепленный на пластинчатой пружине упора. Конец фитиля опушен в масляную ванну крышки, образованную её корпусом и вваренной в крышку разделительной перегородкой. Для слива масла предусмотрена пробка Буксы крайних колесных пар имеют пружину, расположенную между упором и его крышкой. Пружина предварительно сжата усилием 15000Н и допускает упругое поперечное перемещение упора на 10-11 мм. Упругие упоры уменьшают рамные динамические усилия при движении тепловоза в кривой.

Средние оси имеют жесткие упоры, и букса может свободно перемещаться на оси на ±14мм от среднего положения Это перемещение обеспечивается за счет зазоров между упором и торцом оси, а также между дном кольцевой выточки в задней крышке и лабиринтным кольцом. При этомролики подшипников проскальзывают в осевом направлении по внутренним кольцам подшипников. Осевой упор смазывается дизельным маслом,заливаемым в полость, ограниченную задней крышкой и перегородкой в буксе. Уровень масла определяется нижней кромкой заправочного отверстия. Для смазки роликовых подшипников применяют консистентную смазку ЖРО (ТУ2-ЦТ-520-77). Ею заполняют пространство между роликами и полость лабиринтного кольца. Количество смазки на одну буксу 1,4 кг. Вертикальная нагрузка на буксу передается через специальную арку (рис. 2, а), опирающуюся на каблучки корпуса, удаленные от вертикальной оси буксы на некоторое расстояние. Такое нагружение буксы позволяет за счет упругой деформации корпуса нагружать не только верхний центральный ролик, но и часть соседних с ним, что значительно уменьшает максимальные нагрузки на ролики. В буксе же тепловоза ТЭЗ предусмотрено центральное нагружение подшипников (рис. 2, б), при котором верхний ролик один воспринимает почти всю нагрузку, действующую на подшипник. На арку буксы нагрузка передается через опоры 1 (рис. 1) балансиров с закругленными головками.

Рис. Схема нагружения подшипников букс:

а- арочное; б- центральное

Буксы бесчелюстные. Связь с рамой тележки у этих букс осуществляется буксовыми поводками с резинометаллическими амортизаторами. Такие поводки дают возможность упругого перемещения буксы в вертикальном и горизонтальном (поперечном) направлениях. Конструкции бесчелюстных букс различных тепловозов отличаются друг от друга главным образом формой корпуса и его посадочных гнезд для пружин. В отличие от челюстных в бесчелюстных буксах крайних осей колесных пар вместо скользящих осевых упоров применены упорные шариковые подшипники, воспринимающие осевые нагрузки. Применение упорного подшипника в качестве осевого упора позволило сократить габаритные размеры буксы, исключить осевое трение и упоры скольжения, взамен двух видов смазки применить только консистентную смазку.

Корпус бесчелюстной буксы тепловозов 2ТЭ10В(М) представляет собой фасонную отливку из стали 25ЛII с кронштейнами для установки пружин рессорного подвешивания. Внутренняя часть корпуса 7 (рис. а) расточена под наружные кольца роликовых подшипников 6. В приливах корпуса выфрезерованы клиновидные пазы для крепления двух поводков,связывающих буксу с рамой тележки.

В расточке корпуса буксы установлены с помощью легкопрессовой посадки два наружных кольца подшипников вместе с роликами и сепараторами. Внутренние кольца подшипников горячей посадкой монтируются на шейке оси. Между кольцами обоих подшипников установлены дистанционные кольца 4 и 5. Для предотвращения сползания внутренних колеи подшипников на шейке установлено стопорное кольцо 14. Корпус буксы с обеих сторон закрыт крышками 3 и 8. Задняя крышка 3 вместе с кольцом 2 образует лабиринтное уплотнение, препятствующее проникновению пыли и грязи п полость подшипников. Лабиринтное уплотнение заполнено смазкой.

В передней крышке 8 буксы смонтирован осевой упор, состоящий изшарикоподшипника 9, одно кольцо которого укреплено на корпусе упора 10, а второе — на проточке шейки оси резинового амортизатора 11и пружины 12. От выпадания из крышки (при демонтаже) осевой упор удерживается стопорным кольцом 13. При сборке между корпусом буксы и крышкамипрокладывают уплотнение 15 в виде шелкового шнура.

У букс средних колесных пар амортизатор вынут из своего гнезда, чтопозволило обеспечить свободный разбег оси ±14 мм. Разбег крайних колесных пар, обеспечиваемый за счет сжатия резиновых амортизаторов, составляет ±1,5—2 мм.

На задних крышках букс двумя болтами укреплена стопорная планка1, предохраняющая сползание букс с шеек оси при отсоединенных от рамы тележки буксовых поводках. Для крепления гасителя на передних крышкахприварен специальный кронштейн. Так как внешние признаки отличиябукс от средних отсутствуют, то на них наносят маркировку КР – для крайних или CP — для средних. При сборке буксы заправляют смазкой ЖРО в количестве 2,5 кг. Для заправки смазки служит отверстие, закрываемое пробкой 16.

Конструкция бесчелюстной буксы тепловоза ТЭП70 представлена на рис. 3, б. У этой буксы упорный подшипник 8Н232 смонтирован непосредственно на шейке оси. Наружное кольцо подшипника удерживается от перемещения крышкой буксы, а внутреннее — специальной гайкой 18, навернутой на конец оси и застопоренной торцовой шайбой 19. В буксе среднейоси шарикоподшипник отсутствует, вместо него на шейке оси установленаспециальная проставка. Для ограничения перемещений буксы на оси(±1,4) между проставкой и внутренними кольцами переднего подшипника, между задней крышкой и задним подшипником установлены упорныекольца.

Рис. Бесчелюстные буксы тепловозов 2ТЭ10В(М) и 2ТЭ116 (а), ТЭП70 (б):

1-стопорная планка; 2- лабиринтное кольцо; 3 — задняя крышка; 4, 5 — дистанционные кольца; 6 –роликоподшипник; 7- корпус буксы; 8- передняя крышка буксы с кронштейнами; 9 — упорные шарикоподшипники; 10 — упор; 11- амортизатор; 12 — пружина; 13, 14 -стопорные кольца; 15 — уплотнение; 16 — пробка для заправки смазки; 17- уплотнение; 18- гайка; 19 — стопорная торцовая шайба

22 сентября 2020

Охрана труда это: ► Система сохранения жизни и здоровья работников в процессе трудовой деятельности, включающая правовые, социально-экономические, организационно-технические, санитарно-гигиенические, лечебно-профилактические, реабилитационные и иные мероприятия

В какой срок проводится специальное расследование несчастного случая происшедшего с учащимися? ► 3 суток

Порядок приведения в действие углекислотного огнетушителя марки ОУ2, ОУ5, ОУ8 ► Открыть вентиль огнетушителя, вращая маховичек против часовой стрелки. Направить выброс заснеженной углекислоты на очаг пожара. Во время выброса заснеженной углекислоты через раструб не брать рукой раструб

С какого возраста можно заключать трудовой договор с несовершеннолетним работником? ► С 14-летнего возраста

Какой вид инструктажа по охране труда проводится с работником перед выполнением работ не связанных с его функциональными обязанностями? ► Целевой

Рекомендуется ли избрание в качестве уполномоченного по охране труда профкома зам. директора по АХЧ? ► Не рекомендуется

Кровотечения при ранениях классифицируются: ► Артериальное, венозное, капиллярное, наружное, внутреннее

Какая служба осуществляет государственный надзор за выполнением СанПиН? ► Роспотребнадзор

Действие федерального закона №125 ФЗ «Об обязательном социальном страховании работников от несчастных случаев на производстве и профессиональных заболеваний» направлено: ► На компенсационные выплаты пострадавшим на производстве

Актом какой формы оформляются несчастные случаи, происшедшие с работниками по пути на работу или с работы на транспорте, представляемом работодателем? ► Актом по форме Н1

По характеру повреждения тканей раны различают: ► Резаные, рубленные, колотые, рваные, ушибленные, укушенные, огнестрельные

При несчастном случае работодатель (его представитель) обязан немедленно: ► Организовать первую помощь пострадавшему

При приеме на работу испытательный срок не устанавливается: ► Лицам, не достигших возраста 18 лет Кто проводит первичный инструктаж на рабочем месте и повторный с работниками учреждения? ► Непосредственный руководитель

Какова предельная норма переноски тяжести на руках для женщин? ► Не более 7 кг

Опасный производственный фактор это: ► Производственный фактор, воздействие которого на работающего в определенных условиях приводит к травме, резкому ухудшению здоровья или смерти

На какой срок заключается коллективный договор? ► Не более 3 лет

Последовательность оказания первой медицинской помощи при электротравме: ► Прекратить действие тока на пострадавшего. Оценить состояние дыхательной и сердечной деятельности, при необходимости приступить к сердечно-легочной реанимации. Уложить пострадавшего, расстегнув одежду, создать покой. При наличии сознания дать сердечные лекарственные средства.

Требования техники безопасности при ремонте.

Перед началом работы:

Перед началом работы слесарь должен совместно с руководителем смены (мастером, бригадиром) внешним осмотром проверить состояние инструмента, приспособлений, а у подъемных механизмов и переносных лестниц — наличие трафаретов со сроками испытаний.

Перед началом работы слесарь должен надеть полагающуюсяему исправную спецодежду и спецобувь, привести их в порядок. Не допускается носить спецодежду расстегнутой и с подвернутыми рукавами. Спецодежду и спецобувь слесарь не должен снимать в течение всего рабочего времени. Слесарь, получивший СИЗ, обязан знать правила их применения. При получении СИЗ слесарь должен проверить их целостность,исправность, сроки испытаний (на диэлектрических перчатках и предохранительных поясах — дату испытания, у респираторов — целостность и чистоту фильтра). Перед началом работы слесарь обязан проверить, заторможен литепловоз (дизель-поезд) ручным тормозом, наличие под колесными парамитормозных башмаков, устойчивое положение площадок, плит настила пола дизельного помещения, отсутствие масла и топлива на их поверхности и открыть верхние люки кузова тепловоза.

Слесарь должен проверить наличие на стеллажах и ремонтныхустановках запасных частей и материалов. Неисправный инструмент, измерительные приборы, шаблоны должны быть заменены на исправные. Перед работой в помещениях слесарь должен проверить работу местной вытяжной вентиляции и местного освещения. Обо всех обнаруженных неисправностях и недостатках слесарь обязан сообщить мастеру (бригадиру) и не приступать к работе до их устранения.

Во время работы:

Перед подъемом кузова тепловоза (вагона дизель – поезда) необходимо убедиться в том, что он с торцовых сторон огражден щитами с надписью «Стой! Запрещается проезжать сигнал».

Выкатку (подкатку) тележек следует выполнять под руководством мастера (бригадира). После установки тележек на железнодорожных путях в специально отведенном месте колесные пары следует закрепить тормозными башмаками или деревянными клиньями из твердых пород дерева в виде равнобедренного треугольника с основанием 3580 мм, высотой 100 мм, углом при основании 30 и шириной 50 мм.

После подъема кузова и выкатки тележек кузов должен быть установлен на временные тележки, тумбы ли осален на домкратах, имеющих предохранительные гайки.

При поднятом кузове расстояние между наиболее выступающей частью кузова и тележки должно обеспечивать свободную выкатку (подкатку) тележек. При выкатке (подкатке) тележек запрещается находиться в смотровой канаве под тележкой, на тележке и на пути движения тележки, а также размещать узлы и агрегаты, снятые с кузова, в непосредственной близости от передвигаемой тележки.

Перед выполнение работ в смотровой канаве под кузовом тепловоза слесарь должен надеть защитную маску. Нахождение работников в смотровой канаве, кроме работников, проверяющих узлы, не допускается.

Слесарю запрещается во время перемещения колесно-моторных блоков находиться в смотровой канаве.

Слесарь обязан при работе пользоваться исправным инструментом. Электроинструмент перед выдачей на руки слесарю в его присутствии должен быть подвергнут внешнему осмотру, проверке исправности заземления, проверке работы на холостом ходу.

По окончании работы:

По окончании работы слесарь должен: привести в порядок свое рабочее место; сложить инструмент, инвентарь и приспособления в специально предназначенные для них места или кладовые; собрать использованные обтирочные материалы в металлический ящик с плотно закрывающейся крышкой.

По окончании работы слесарь должен снять спецодежду и другие средства индивидуальной защиты и убрать в шкаф гардеробной. Загрязненную и неисправную спецодежду при необходимости слесарь должен сдать в стирку или химчистку, а после этого в ремонт. Для очистки кожного покрова от производственных загрязнений по окончании рабочего дня необходимо применять защитно-отмывочные пасты и мази, сочетающие свойства защитных и моющих средств.

Ревизия буксовых узлов

Выборочно берут на лабораторный анализ смазку из одной буксы. Если смазка окажется загрязненной, проверяют смазку в остальных буксах и заменяют ее, если обнаружат недопустимые отклонения от установленных показателей.

При техническом обслуживании локомотивные бригады проверяют надежность болтовых креплений, нет ли трещин в корпусах и крышках букс, чрезмерных зазоров в буксовых направляющих, ослабления и расслаивания резины торцовых амортизаторов буксовых поводков, повышенного нагрева подшипников.

При обнаружении ненормального нагрева подшипников машинист должен убедиться в возможности дальнейшего следования с поездом на пониженной скорости, следя за неисправным узлом. Во избежание появления трещины в шейке оси запрещается применять искусственное охлаждение подшипников (водой или снегом).

Полная ревизия букс может быть первого или второго объема. Ревизия первого объема производится при текущем ремонте тепловоза ТР-3, а также во всех случаях обнаружения каких-либо неисправностей, влекущих разборку буксы, и при наличии на поверхности катания бандажа ползуна глубиной более 1,5 мм. При ревизии первого объема производится снятие букс с шеек колесной пары и полная их разборка. Внутренние кольца подшипников и лабиринтное кольцо в данном случае с шейки оси не снимаются.

Ревизию второго объема выполняют при полном освидетельствовании колесной пары и во всех случаях выявления дефектов, которые нельзя устранить при ревизии первого объема. При ревизии второго объема производится полная разборка буксы со снятием внутренних колес подшипников дистанционного и лабиринтного колец. Внутренние кольца подшипников, дистанционные и лабиринтные кольца снимают индукционным нагревателем.

После очистки деталей подшипников их тщательно осматривают и измеряют. Обращают внимание на состояние поверхности дорожек качения и бортов. Особое внимание следует уделить выточкам в бортах наружных колец и в лабиринтном кольце, где могут возникнуть трещины. У сепараторов проверяют, нет ли трещин в местах сопряжения перемычек с основанием, недопустимых износов, ослабших или оборванных заклепок. После осмотра подшипников их измеряют для определения радиального зазора, осевого разбега, диаметра отверстия внутренних колец под посадку на шейку оси, зазора плавания сепаратора. Натяг внутренних колец подшипников, а также лабиринтных колец восстанавливают путем осталивания, цинкования или нанесения клея ГЭН-150(В). Клей в данном случае применяется по специальному разрешению и только при ремонте букс в депо Перед сборкой буксового узла подшипника проверяют на легкость вращения и подбирают попарно по радиальному зазору и осевым разбегам. При сборке буксы внутреннее пространство роликоподшипников заполняют консистентной смазкой ЖРО в количестве 1,5 кг. Собранная букса должна поворачиваться на шейке оси и перемещаться вдоль нее свободно от руки. Целесообразно не раскомплектовывать буксовые узлы с колесной парой.

Организация и порядок проведения ТО-2 экипажной части локомотива

проверке и осмотру узлов и систем локомотива

Состав работ на ТО-2, дополнительный к объёму работ, установленному правилами и инструкциями, определяется на основании содержащихся в журнале формы ТУ-152 записей локомотивных бригад о признаках неисправностей, проявившихся при эксплуатации, а также по результатам диагностики и осмотра локомотива в процессе проведения ТО-2. На локомотивах, оборудованных встроенными (бортовыми) устройствами диагностики, для определения дополнительного состава работ необходимо использовать данные, полученные с помощью таких устройств.

ТО-2 по экипажной части: осматривают тележки с обстукиванием бандажей колесных пар, проверяют выход штоков тормозных цилиндров; заменяют изношенные колодки; осматривают автосцепные устройства, рукава подвода воздуха к тяговым двигателям, а также коллекторы, щетки, щеткодержатели и другие детали тяговых двигателей; проверяют действие автотормозов, смазывают наличники букс и валиков тормозной передачи и балансиров, при необходимости добавляют смазку в моторно-осевые подшипники.

Помимо всего выше сказанного проводится ревизия тележек, при этом обращается внимание на бандажи колесных пар. Проверяется выход штоков тормозных цилиндров, состояние и регулировку тормозной рычажной передачи, ее предохранительных устройств, а также действие ручного тормоза. Изношенные тормозные колодки заменяются.

Проверяется состояние автосцепных устройств. При необходимости добавляется смазка в мотчрно-осевые и буксовые подшипники.

После проведения технического обслуживания ТО-2 производится отметка в Журнале технического состояния тепловоза. Особое внимание уделяется устранению течи воды, топлива, масла.

Окончательный объем работ, выполняемый на техническом обслуживании ТО-2, устанавливается начальником депо исходя из местных условий, а также требований действующих инструкций.

ТО-2 локомотивов, занятых в пассажирском и грузовом движении, должно производиться персоналом ПТОЛ (пункт технического обслуживания локомотива). ТО-2 локомотивов, занятых в вывозном, передаточном движении, подталкивании и маневровой работе — персоналом ПТОЛ или персоналом ПТОЛ совместно с локомотивными бригадами в порядке, определяемом начальником дороги. Операции по проверке радиостанции, скоростемера, АЛСН, САУТ, КЛУБ и других устройств обеспечения безопасности движения могут выполняться персоналом ПТОЛ, работниками других участков депо или работниками дистанции сигнализации и связи в соответствии с порядком, определяемом начальником дороги.

ПТОЛ располагаются в пунктах оборота локомотивов и, как правило, входят в состав ближайшего депо дороги, на которой находится пункт оборота. Начальник депо осуществляет общее организационное и техническое руководство ПТОЛ, подбор и расстановку кадров, укомплектование технологической оснасткой, приспособлениями, организует снабжение инструментом, запасными частями и материалами.

ПТОЛ должны быть оснащены оборудованием и приспособлениями снабжены измерительными приборами и инструментом, необходимыми для выполнения всех операций при ТО-2. Номенклатура и количество оборудования, приспособлений и измерительных приборов устанавливаются начальником службы локомотивного хозяйства дороги в зависимости от серий локомотивов, которым производится ТО-2 на данном ПТОЛ, трудоемкости работ в смену, удаленности от основного депо и других условий. Минимальный перечень оборудования, приспособлений и измерительных приборов, обязательных при производстве ТО-2, установлен РД 32 ЦТ 202 «Положение о порядке проведения аттестации локомотивных депо на право производства технического обслуживания и текущего ремонта тягового подвижного состава».

На ПТОЛ, как правило, должно иметься крытое стойло, которое оборудуется в соответствии с типовыми проектами, утвержденными МПС России. Использование открытого стойла для производства ТО-2 локомотивов на ПТОЛ допускается как исключение на время подготовки производства ТО-2 в крытом стойле.

Перечень неснижаемого запаса узлов и материалов определяется из расчета обеспечения непрерывной работы ПТОЛ в течение не менее, чем двух суток. Перечень неснижаемого запаса узлов и материалов для каждого ПТОЛ составляется начальником депо, в ведении которого он находится, с учетом рекомендаций Департамента локомотивного хозяйства МПС России и утверждается начальником службы локомотивного хозяйства дороги. Перечень составляется с учетом количества локомотивов, которым производится ТО-2 в течение суток, а также возможности снабжения ПТОЛ запчастями из кладовой (склада) депо и участков по ремонту узлов локомотивов. Перечень должен содержать все метизы, материалы (в том числе смазочные), детали и узлы, которые используются при производстве ТО-2 и при устранении неисправностей на ПТОЛ. В случае, если в производстве ТО-2 постоянно задействованы работники депо, не находящиеся в штате ПТОЛ, необходимо составить перечень неснижаемого запаса узлов и материалов, находящегося в распоряжении этих работников.

Допускается ли повторно использовать остатки препарата-модификатора эМПи-1? ► Допускается для смазывания болтов крепления крышек крепительной и смотровой и резьбовых отверстиф под эти болты при соблюдении условия обязательного обеспечения его защиты от посторонних примесей

Каким маслом необходимо обработать болты М20 торцевого крепления и М 12 планки стопорной или отверстия под них ► Минеральное масло

Какой правильный метод нанесения препарата-модификатора эМПи-1при смазывании блока подшипника? ► Нанесение препарата-модификатора эМПи-1 проводят методом полива на 3-4 ролика в нижней части блока, затем сепаратор с роликами поворачивают на 90° и при этом данная операция выполняется на менее 3-х раз‚ до полного распределения препарата-модификатора зМПи-1 по поверхностям деталей блока подшипника

Какой правильный порядок маркировки буксовых узлов грузовых вагонов, заправленных смазкой Буксол? ► На бирке, устанавливаемой под верхний левый болт крышки крепительной с левой стороны колесной пары, должна быть выбита надпись «БУКСОЛ» с высотой букв 10 мм и шириной 5 мм. Также на смотровых крышках корпусов букс должна быть нанесена надпись «БУКСОЛ», выполненная белой краской шрифтом М97

Какое общее количество смазки Буксол, закладываемой в буксовый узел с подшипниками роликовыми цилиндрическими? ► 0,80 — 0,92 кг

Что запрещено производить при использовании смазки Буксол для заправки буксовых узлов грузовых вагонов? ► Производить гомогенизацию смазки Буксол

Что необходимо выполнить до проведения заправки блоков подшипников смазкой Буксол? ► Выдерживать блоки подшипников обработанные препаратом-модификатором аМПи-1 в течение 10-15 минут

2020-23 ЦВ Теория Осмотрщики и др. (стаж более 5 лет)

Сборку буксы и монтаж ее на колесной паре ведут в такой последовательности: на шейку оси монтируют лабиринтное кольцо, внутреннее кольцо заднего роликоподшипника, дистанционное и внутреннее кольца переднего роликоподшипника. Лабиринтное кольцо и внутренние кольцароликоподшипников устанавливают в горячем состоянии с предварительным нагревом до температуры 100-120 °С.

На корпусе буксы крепят заднюю крышк, нагревают его до температуры 80—100 °С и устанавливают вертикально задней крышкой вниз. Внутреннюю поверхность корпуса смазывают тонким слоем дизельного масла и устанавливают в него блоки роликоподшипников и дистанционные кольца между ними, причем наружные кольца роликоподшипников поворачивают на 90º по часовой стрелке по отношению к положению, помеченному риской при разборке. Внутреннее пространство роликоподшипников заполняют консистентной смазкой ЖРО в количестве 1,5 кг. Собранный корпус буксы зачаливают торсом и с помощью монтажной втулки осторожно надвигают его на шейку оси колесной пары. Затем на задней крышке закрепляют предохранительную планку, монтируют переднюю крышку, устанавливают регулировочные прокладки и закрепляют осевой упор в собранном виде. Окончательную толщину регулировочных прокладок определяют после сборки тележки и проверки разбега колесных пар. О качестве сборки и буксы судят по радиальному зазору в подшипниках и по свободности вращения буксы на шейки оси.

Чтобы обеспечить необходимый разбег колесных пар, сборку и установку передних крышек букс бесчелюстной тележки выполняют в соответствии с маркировкой на торцах и крышек. Это вызвано тем, что на крайних парах, имеющих разбег оси 3+1мм, устанавливают крышки с осевыми упорами, имеющими амортизаторы, а на соседних колесных парах, имеющих разбег оси 28+1мм,- крышки с осевыми упорами без амортизаторов. На передних крышках букс крайних колесных пар наносят маркировку КР, для букс средних колесных пар – СР. На одну колесную пару должны устанавливаться буксы с одинаковой маркировкой крышек.

29 сентября 2020

Как проводится проверка срабатывания и отпуска тормоза при полном или сокращенном опробовании тормозов в составах поездов с вагонами, оборудованными дисковыми тормозами? ► Проверяется по показаниям сигнализаторов торможения, расположенных на боковых стенах кузова вагона в видимой для осмотрщиков зоне. При наличии давления должны гореть сигнализаторы, а при отсутствии давления сигнализаторы должны погаснуть

Список литературы.

- Бахолдин В.И. Технология ремонта тепловозов и дизель поездов. Учебник для студентов учреждений сред. проф. образования — М.: Издательский центр «Академия», 2008. — 352с.

- Пахомов Э.А. Механическое оборудования тепловозов. Учебник для техникумов ж.-д. трансп. — М.: Транспорт, 2007.- 263с

- Пойда А.А. Тепловозы: Механическое оборудование: Устройство и ремонт. Учебник для студентов учреждений сред. проф. образования — М.: Транспорт, 2007.- 231с

- Скепский В.П. Ремонт механического оборудования тепловозов

5) Собенин Л. Устройство и ремонт тепловозов. Учебник для нач. проф. образования. — М. : Издательский центр «Академия», 2008. — 416 с.

6) Левицкий А. , Сибаров Ю. Охрана труда в локомотивном хозяйстве. : Учебник для студентов учреждений сред. проф. образования —. — М. : Транспорт, 2010. — 231с.