- Серый чугун

- Факторы, влияющие на свойства сплава

- Технологии выплавки

- Марки серого чугуна

- Химический составПравить

- Особенности производства

- Маркировка

- ЭтимологияПравить

- Трудности промышленности

- Ковкий чугун

- В культуре и искусствеПравить

- КлассификацияПравить

- Rimoyt. com

- Разновидности ковкого чугуна

- Обзор марок чугуна

- Свойства белого чугуна

- Особенности белого чугуна

- Применение

- МаркировкаПравить

- Инструментальные углеродистые стали

- Примеры обозначения и расшифровки

- Обозначение и маркировка легированных сталей

- Обозначение быстрорежущих высоколегированными сталей

- Классификация чугунов

- Белый

- Половинчатый

- Передельный чугун

- Высокопрочный

- Ковкий чугун и его маркировка

- Специальные чугуны

- Износостойкие (антифрикционные ) чугуны

- Жаростойкие и жаропрочные чугуны

- Маркировка изделий

- Производственные технологии

Серый чугун

Данный вид углеродистого сплава является самым широко применяемым из чугунов. Сплав используют при литье деталей требующих высокой устойчивости к нагрузкам на сжатие. Ограничение использования материала определяет его хрупкость и неустойчивость к изгибающим нагрузкам. Сплав применяют в литье цилиндров двигателей, несущих станин станков и корпусов оборудования.

Детали из серого чугуна

Факторы, влияющие на свойства сплава

При плавке серых чугунов происходит выделение в структуре углерода в виде графита, где последний формируется отдельными пластинками или чешуйками. При этом для обеспечения соответствующей твёрдости и прочности содержание углерода должно быть в пределах 2. 4-3. В случае превышения углерода в составе сплав будет отличатся повышенной хрупкостью. При низком содержании углерода сплав потеряет свою твёрдость и литейные качества. Механические свойства серого чугуна во многом зависят от числа формы и распределения графита в структуре. Наиболее прочным считают сплавы с перлитной структурой, где графит равномерно распределён в виде микро-пластинок.

Технологии выплавки

Форма и размер графитных включений зависит от наличия в расплавленном чугуне центров кристаллизации, скорости его охлаждения и наличии добавок, обеспечивающих выделение графита. Чем больше в расплавленном материале нерастворимых частичек, тем больше центров кристаллизации, обеспечивающих формирование более мелких включений графита.

Для обеспечения большего числа центров кристаллизации перед разливом в формы осуществляют внедрение в жидкий металл модифицированных добавок в составе с кремнием, алюминием и кальцием. В раскалённом металле данные элементы переходят в соответствующие оксиды SiO2, Al2O3 и CaO в виде взвешенных частиц, образуя центры кристаллизации в структуре.

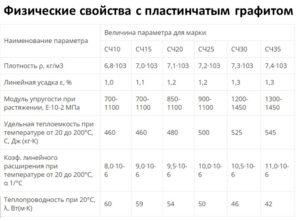

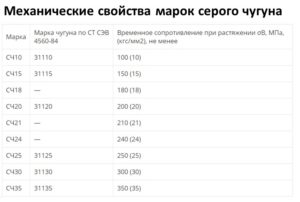

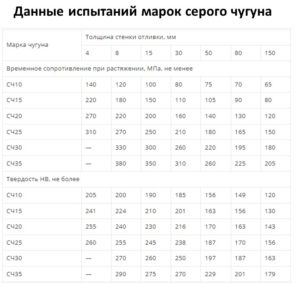

Марки серого чугуна

СЧПГ в отливках ГОСТ 1412-85: СЧ10, СЧ15, СЧ18, СЧ20, СЧ21, СЧ24, СЧ25, СЧ30, СЧ35. Число в маркировке означает временное сопротивление при растяжении (кгс/мм²).

Серые чугуны. В сером чугуне весь углерод или его часть находятся в

свободном виде – в виде графита. Графит в сером чугуне – это кристаллы сложной формы. Такой графит называют пластинчатым. Излом серого чугуна темно-серого цвета, а в ферритном

чугуне, в котором весь углерод содержится в виде графита, –

бархатно-черного.

Свойства. Механические свойства серых чугунов зависят от структуры

основы и от количества, формы и размеров графитовых включений. Пластичность чугунов очень мала (δ ≤ 0,5%), а предел прочности

при растяжении значительно ниже, чем у стали. На сжатие графит

работает хорошо. Серый чугун – самый дешевый литейный сплав. Имеет высокую жидкотекучесть и малую усадку, что позволяет

получать тонкостенные фасонные отливки. Хорошо обрабатывается резанием: дает мелкую сыпучую

стружку, графит является твердой смазкой и уменьшает тем самым износ

инструмента. Чугун нечувствителен к надрезам на поверхности деталей (в

отличие от стали). Детали из чугуна изготавливают литьем с последующей

обработкой резанием.

Химический составПравить

Высокопрочный чугун в зависимости от марки и требуемой толщины стенок отливки имеет химический состав в следующем диапазоне:

- Углерод: 3,0-3,5 %;

- Кремний: 1,4-3,3 %;

- Марганец: 0,6-0,8 %, для некоторых марок не более 0,6 %;

- Фосфор: не более 0,2 %, для некоторых марок не более 0,1 %;

- Сера: не более 0,03 %, иногда не более 0,01 %

- Магний: 0,04-0,08 %.

Состав чугунов

Чугун — сплав железа с углеродом, содержащий

углерода более 2,14 %. Углерод придаёт сплавам железа твёрдость,

снижая пластичность и вязкость. В отличие от стали чугун является более хрупким

материалом. Углерод в чугуне может содержаться в

виде цементита и графита.

Особенности производства

При изготовлении ковкого чугуна существует ряд особенностей и тонкостей. В первую очередь необходимо понимать, что основой для изготовления этого материала является БЧ (белый чугун). Этот сплав обладает плохими показателями для литья. При остывании происходит процесс усадки, во время которого материал сильно теряет в размере. Во время литья белого чугуна часто образовываются дефекты, из-за которых заготовки бракуются.

Чтобы добиться желаемого результата и обойти все недостатки этого материала, необходимо нагревать его до критических температур и при этом учитывать то, насколько измениться форма заготовки во время процессов томления и усадки. Томление металла должно проходить при температуре в 1400 градусов по Цельсию. Во время этого процесса заготовки располагаются в специальных горшках, изготавливаемых из тугоплавких металлов. В одну емкость для томления укладывается до 300 отливок.

При укладке заготовок в горшки их располагают как можно плотнее друг к другу. Сверху их засыпают рудой или песком. Таким образом материал защищается от процессов окисления и деформации.

Чтобы сделать ковкий чугун, используют электрические печи. Специальное оборудование позволяет регулировать температуру томления. Наиболее эффективными являются печи, в которых можно регулировать воздушные смеси. Самыми популярными печами для изготовления ковкого материала являются муфельные. Они позволяют уберечь емкости с заготовками от соприкосновения с продуктами сгорания топлива.

Готовые отливки проходят несколько этапов очистки. На первом этапе с них счищаются остатки формовочной смеси. Чтобы провести грубую очистку применяется промышленное пескоструйное оборудование. Далее идёт второй этап очистки, на котором с отливки удаляются остатки питателей. Для этого применяются шлифовальные машины.

В ГОСТах указаны требования и правила, которые позволяют уберечь детали из КЧ от появления различных дефектов. К ним могут относиться трещины, сколы, недоливы и раковины. Ковка чугуна не проводится ни на одном этапе производства. Исправить большинство дефектов термической обработкой невозможно.

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 13 ноября 2021 года; проверки требует 21 правка.

У этого термина существуют и другие значения, см. Чугун (значения).

Чугу́н — сплав железа с углеродом (и другими элементами), в котором содержание углерода — не менее 2,14 % (точка предельной растворимости углерода в аустените на диаграмме состояний), а сплавы с содержанием углерода менее 2,14 % называются сталью. Углерод придаёт сплавам железа твёрдость, снижая пластичность и вязкость. Углерод в чугуне может содержаться в виде цементита и графита. В зависимости от формы графита и количества цементита выделяют белый, серый, ковкий и высокопрочный чугуны. Чугуны содержат постоянные примеси (Si, Mn, S, P), а в некоторых случаях — также легирующие элементы (Cr, Ni, V, Al и другие). Как правило, чугун хрупок. Плотность чугуна — 7. 874 г/см3

Выплавляется чугун, как правило, в доменных печах. Температура плавления чугуна — от 1147 до 1200 °C, то есть примерно на 300 °C ниже, чем у чистого железа.

Маркировка

Данный класс маркируется буквами КЧ и последующими цифрами. Так, первая пара цифр обозначает усредненный показатель временного сопротивления разрыву (на порядок уменьшенный), вторая пара – процент относительного удлинения. ГОСТ определяет всего 11 видов КЧ. Но информация о марках специфичная, и нужна в основном тем, кто его приобретает для тех или иных задач. А вот о задачах можно поговорить подробнее.

ЭтимологияПравить

В финском языке чугун обозначается словом Valurauta, которое имеет два корня и переводится как литое железо (rauta); аналогично и в английском языке (cast iron).

Трудности промышленности

На сегодняшний день литье чугуна имеет сомнительные перспективы. Дело в том, что из-за высокого уровня затрат и большого количества отходов промышленники все чаще отказываются от чугуна в пользу дешевых заменителей.

Благодаря быстрому развитию науки уже давно стало возможным получение более качественных материалов при меньших затратах. Серьезную роль в этом вопросе играет защита окружающей среды, которая не приемлет использование доменных печей.

Чтобы полностью перевести выплавку чугуна на электрические печи, нужны годы, если не десятилетия. Почему так долго? Потому что это очень дорого, и далеко не каждое государство может себе это позволить. Поэтому остается лишь ждать, пока наладится массовый выпуск новых сплавов.

Конечно же, полностью прекратить промышленное применение чугуна в ближайшее время не получится. Но очевидно, что масштабы его производства будут падать с каждым годом. Эта тенденция началась еще 5-7 лет тому назад.

Ковкий чугун

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 14 марта 2021 года; проверки требует 1 правка.

Ко́вкий чугу́н — условное название мягкого и вязкого чугуна, получаемого из белого чугуна отливкой и дальнейшей термической обработкой (ни один вид чугуна из-за хрупкости не поддаётся обработке давлением). Используется длительный отжиг, в результате которого происходит распад цементита с образованием графита, то есть процесс графитизации, и поэтому такой отжиг называют графитизирующим.

Ковкий чугун, как и серый, состоит из сталистой основы и содержит углерод в виде графита, однако графитовые включения в ковком чугуне иные, чем в обычном сером чугуне. Разница в том, что включения графита в ковком чугуне расположены в форме хлопьев, которые получаются при отжиге, и изолированы друг от друга, в результате чего металлическая основа менее разобщена, и чугун обладает некоторой вязкостью и пластичностью. Из-за своей хлопьевидной формы и способа получения (отжиг) графит в ковком чугуне часто называют углеродом отжига.

По составу белый чугун, подвергающийся отжигу на ковкий чугун, является доэвтектическим и имеет структуру ледебурит + цементит (вторичный) + перлит. Для получения структуры феррит + углерод отжига в процессе отжига должен быть разложен цементит ледебурита, вторичный цементит и цементит эвтектоидный, то есть входящий в перлит. Разложение цементита ледебурита и цементита вторичного (частично) происходит на первой стадии графитизации, которую проводят при температуре выше критической (950—1000 °С); разложение эвтектоидного цементита происходит на второй стадии графитизации, которую проводят путём выдержки при температуре ниже критической (740—720 °C), или при медленном охлаждении в интервале критических температур (760—720 °C).

В культуре и искусствеПравить

Ковкий чугун обладает относительной мягкостью и вязкостью. Его отливают из беловатого чугуна, затем подвергают дальнейшему термическому закаливанию. Для производства ковкого чугуна используется метод долгого отжига, в результате уголь превращается в цементит, а затем преобразуется в графит. Подобно СЧ, КЧ обладает стальной основой с включением графитных частиц, напоминающих хлопья. Образуются они при прохождении трёх последовательных стадий, благодаря которым состав нагревается до 975 градусов, затем выдерживается при 730 градусах, а затем, начиная с этой температуры, медленно охлаждается. На второй стадии цементит превращается в графитные хлопья. Последние придают ковкому чугуну больше пластичности. Все три стадии занимают более двух суток. В ковком чугуне угля содержится в среднем 2,65%, кремния – 1,3, кремнеуглерода – 3,9.

Чтобы получить черносердечный чугунный состав с хлопьевидным графитом, его подвергают графитизирующему отжигу. У белосердечного, напротив, избыток углерода удаляется путём вдувания воздуха, кислород которого, забирая на себя уголь (и выдавая угарный/углекислый газ), очищает сплав от избытка углерода. Время отливания заготовок из такого чугуна – порядка 65 часов. Достоинства белосердечного чугуна – склонность к улучшенной сварке таких конструкций, чего не скажешь о черносердечном. Особенность эта обусловлена тем, что близкая по составу к стали сердцевина отлетит при термических колебаниях с меньшей вероятностью от заготовки из такого же чугуна, к которой она приварена за один и тот же временной период эксплуатации.

Ковкий чугунный сплав хорошо режется, обладает относительно однородной структурой, не демонстрирует внутренние напряжения в отлитой заготовке. Он невосприимчив к высоким нагрузкам, меняющим направление вектора прилагаемого воздействия. КЧ обладает повышенной сопротивляемостью к разъеданию заготовок до состояния присутствия ржавого налёта. Из-за этих положительных свойств КЧ используется в машиностроительной отрасли: коробки передач, шасси, шестерёнки редукторов, рычажные детали, распред- и коленвалы, поршни ДГА, толкатели клапанов в КА двигателя.

КЧ маркируется аналогично остальным видам и разновидностям чугуна. Например, КЧ-37 обладает усилием на сжатие в 370 Н/мм2, или 370 МПа (один паскаль – один ньютон на квадратный метр). Подвиды Ф (ферритный) или П (перлитный) обладают модификациями, второй характеристикой которых считается растяжение на разрыв (удлинение). Например, КЧ3712-Ф – ферритный ковкий чугун с усилием на сжатие в 37 кг/мм2 и удлинением не менее 12% (по длине детали при попытке растянуть эту заготовку). Ферритный КЧ с ферритно-перлитной структурой выпускается как КЧ30-6, КЧ33-8, а также иные сорта: 35-10/37-12. Чисто перлитный – представлен сортами КЧ 45-7, КЧ 45-6, а также прочие (различные) модификации ковкого чугуна: 50-5/55-4/60-3/65-3/70-2/80-1,5. В первом случае, как видно, чем выше допустимое воздействие на заготовку, тем выше удлинение, во втором же – с точностью до наоборот.

КЧ нашёл своё широкое применение преимущественно в машиностроении. Заводы, выпускающие детали для машин, применяют заготовки, отлитые на основе ферритного типа. Перлитной основе же не уделяется столь пристального внимания, хотя последнее легче в отливании и разрезании. В сельскохозяйственных машинах и приспособлениях ковкий чугунный сплав на перлитной основе заменяет среднеуглеродистую сталь. Эксплуатация и технологии обработки такого чугуна находятся как бы в гармонии друг с другом – по соответствующим параметрам. Ковкий чугун легче, чем остальные виды чугунных изделий. Несмотря на разброс весовой характеристики – от нескольких сотен граммов до 150 тонн, невзирая на толщину отлитых стенок изделия, чугунный сплав лёгок в обточке, разрезании и в термодоработке. Относительная дешевизна ковкого чугунного состава по сравнению со сталью вытеснила некоторые стальные компоненты.

Дело в том, что температура плавления чугунного сплава – 1100-1300 градусов, а стали – 1300-1500, что из-за более высоких энергозатрат делает стальные изделия более дорогими в производстве. Как и сталь, ковкий чугунный сплав хорошо гасит вибрацию – он менее подвержен разрушениям, растрескиванию от неё.

Антифрикционный чугун:

Антификационный чугун — получают на основк серых,

высокопрочных и ковких чугунов

антифрикционный серый — АЧС;

антифрикционный высокопрочный — АЧВ;

антифрикционный ковкий — АЧК;

чугун с шаровидным графитом для отливок — ВЧ (цифры после букв «ВЧ»

означают временное сопротивление разрыву в кгс/мм и относительное

удлинение (%);

чугун легированный со специальными свойствами — Ч.

Гидродинамическими. Вязкость в чугуне меняется в зависимости от наличия

марганца и серы. Так же она резко возрастает когда температура чугуна

переходит точку начала затвердевания. Технологическими. Чугун обладает отличными литейными свойствами,

стойкости к износу и вибрации. Химическими. По электродному потенциалу (по мере убывания) структурные

составляющие чугуна располагаются в следующем виде: цементит —

фосфидная эвтектика — феррит.

КлассификацияПравить

Микроструктура белого чугуна

Микроструктура белого чугуна при 100-кратном увеличении

По цели использования получаемый чугун делится на

В зависимости от содержания углерода чугуны делятся на

- доэвтектические (2,14—4,3 % углерода),

- эвтектические (4,3 %),

- заэвтектические (4,3—6,67 %).

В зависимости от состояния и содержания углерода в чугуне, обусловливающего вид излома, различают

В зависимости от формы графитовых включений выделяют чугуны

- с шаровидным графитом (высокопрочные),

- с вермикулярным графитом,

В зависимости от состава и структуры металлической основы выделяют

- перлитные,

- ферритные,

- перлитно-ферритные,

- аустенитные,

- бейнитные и

По назначению чугуны делятся на

По химическому составу чугуны делятся на

Rimoyt. com

Чугун. Виды чугуна: белый, серый, ковкий, высокопрочныйЧугун – сплав железа (Fe>90%) с углеродом (C от 2,14% до 6,67%). Углерод может содержаться в чугуне в виде графита (С) или цементита (Fe3C). Также чугун содержит примеси кремния, марганца, фосфора и серы. Чугуны со специальными свойствами содержат также легирующие элементы – хром, никель, медь, молибден и др. Чугун – наиболее широко применяемый материал для изготовления литых деталей, используемых при относительно невысоких напряжениях и малых динамических нагрузках. Преимущества чугуна в сравнении со сталью – высокие литейные свойства и небольшая стоимость. Чугуны также лучше обрабатываются резанием, чем большинство сталей (кроме автоматных сталей), но плохо свариваются, обладают меньшей прочностью, жесткостью и пластичностью. В зависимости от состояния углерода в чугуне различают: белый чугун серый чугун(ГОСТ 1412 — «Чугун с пластинчатым графитом для отливок») ковкий чугун(ГОСТ 1215 — «Отливки из ковкого чугуна») высокопрочный чугун(ГОСТ 7293 — «Чугун с шаровидным графитом для отливок»)

В белом чугуне весь углерод находится в связанном состоянии в виде цементита Fe3C. У белого чугуна высокая износостойкость и твердость, однако он хрупок и плохо обрабатывается резанием, поэтому в машиностроении они находят ограниченное применение и идут, в основном, в передел на сталь. По содержанию углерода серый чугун подразделяют на:Доэвтектический с содержанием углерода от 2,14% до 4,3% Эвтектический с содержанием углерода 4,3% Заэвтектический с содержанием углерода от 4,3% до 6,67%. В сером, ковком, высокопрочном чугунах весь углерод или большая его часть находится в виде графита различной формы (их еще называют графитными).

В структуре серых чугунов графит пластинчатой формы. Серые чугуны содержат: 3,2-3,5% углерода, 1,9-2,5% кремния, 0,5-0,8% марганца, 0,1-0,3% фосфора и менее 0,12% серы. Отливки деталей из серых чугунов получают в кокилях – земляных или металлических формах. Серый чугун находит широкое применение в машиностроении. Ввиду невысоких механических свойств у отливок из серого чугуна и простоты получения их применяют для изготовления деталей менее ответственного назначения, деталей, работающих при отсутствии ударных нагрузок. В частности из них делают крышки, шкивы, станины станков и прессов. Пример обозначения серого чугуна: СЧ32-52. Буквы обозначают серый чугун (СЧ), первое число обозначает предел прочности при растяжении (32 кгс/мм2 или 320 МПа), второе число – предел прочности при изгибе.

В структуре ковких чугунов графит хлопьевидной формы. Ковкие чугуны содержат: 2,4-3,0% углерода, 0,8-1,4% кремния, 0,3-1,0% марганца, менее 0,2% фосфора, не более 0,1% серы. Ковкий чугун получают из белого чугуна в результате нагрева и длительной выдержки. Эту процедуру называют графитизирующим отжигом или томлением. Пример обозначения ковкого чугуна: КЧ45-6. Буквы обозначают ковкий чугун (КЧ), первое число — предел прочности при растяжении (45 кгс/мм2 или 450 МПа), второе – относительное удлинение в % (6%).

Высокопрочный чугун Высокопрочный чугун содержит графит шаровидной формы. Он имеет наиболее высокие прочностные свойства. Высокопрочный чугун содержит: 3,2-3,8% углерода, 1,9-2,6% кремния, 0,6-0,8% марганца, до 0,12% фосфора и не более 0,3% серы. Высокопрочный чугун получают путем модифицирования (т. введения добавки-модификатора – магния) жидкого расплава. Модификаторы способствуют образованию графитных включений шаровидной формы, благодаря чему механические свойства такого чугуна приближаются к свойствам угеродистых сталей, а литейные свойства выше (но ниже, чем у серых чугунов). Из высокопрочных чугунов изготавливают ответственные детали для машиностроения — поршни, цилиндры, коленчатые валы, тормозные колодки. Также из высокопрочного чугуна изготавливают трубы. Пример обозначения высокопрочного чугуна: ВЧ45-5. Буквы обозначают высокопрочный чугун (ВЧ), первое число обозначает предел прочности при растяжении (45 кгс/мм2 или 450 МПа), второе – относительное удлинение в %.

Применение

• Чугун всегда применялся для изготовления деталей

и предметов тяжелой промышленности. Его

использовали в металлургии и станкостроении. При

этом этот материал брался в очень больших

количествах. Он применялся в качестве основного

для мелких изделий и для крупногабаритных

предметов, масса которых достигала сотни тонн. • В машиностроении нашел свое применение серый

чугун с графитной составляющей. Именно это вид

всегда берут для изготовления ответственных

деталей. Чугунные машинные изделий хорошо

противостоят колебаниям и вибрации.

Высокопрочные чугуны. В высокопрочных чугунах графит имеет шаровидную форму. Они содержат 2,7-3,5 % углерода. Их модифицируют в ковше магнием

(0,02-0,08 %). Такой вид чугунов был создан с целью повышения механических

свойства чугуна, сохранив его преимущества перед сталью. Предел прочности при растяжении и относительное удлинение у

высокопрочных чугунов выше, чем у серых. Маркировка высокопрочных чугунов по ГОСТ 7293-85. Например, ВЧ90 означает: высокопрочный чугун с пределом прочности

при растяжении 900 МПа (90 кгс/мм2).

Разновидности ковкого чугуна

В зависимости от процесса производства ковкий чугун бывает ферритным и перлитным. В первом случае изготовление осуществляется в нейтральной среде. Такой материал отличается ферритной структурой с остаточным углеродом отжига.

В состав сплава до термообработки входит 2,2-2,99 процента углерода, а также добавки других элементов, содержание которых не превышает одного процента. Уменьшение концентрации «С» сопровождается увеличением прочностных характеристик материала. Однако его литейные свойства снижаются.

Данный материал широко применяется при изготовлении деталей для машин и сельхоз техники, где необходима стойкость к постоянным нагрузкам и напряжениям.

Термообработка изделий в окислительной среде приводит к формированию белосердечного или перлитного чугуна. Данный сплав отличается другими концентрациями углерода до отжига – 2,8-3,3 процента. После термического воздействия количество углерода падает до 0,6-2,2%.

Данный сплав отличается более низкими пластическими свойствами. В связи с этим его используют в задачах, не требующих стойкости к серьезным пластическим и химическим нагрузкам.

Применяются для более ответственных деталей: кузнечнопрессового оборудования, станин прокатных станов, коленчатых валов

автомобилей, поршней, вентилей, крыльчаток, распределительных

валиков. Отливки из высокопрочного чугуна широко используются в

автомобиле- и тракторостроении вместо более дорогих стальных

поковок. Их можно подвергать упрочняющей термообработке. Выплавлют легированные высокопрочные чугуны для особых

условий эксплуатации – с повышенной вязкостью при отрицательных

температурах, жаропрочные, коррозионно-стойкие.

Обзор марок чугуна

- Как маркируется серый чугун?

- Марки высокопрочного чугуна

- Маркировка ковкого чугуна

Металлургическая промышленность выпускает несколько классов чугуна, среди которых – ковкий, серый и высокотехнологичный. Чугун, несмотря на свою сравнительно сниженную относительно сталей температуру плавления, нашёл применение как сплав железа, поддающийся более медленному, чем ржавеющая сталь, окислению.

жаростойкие чугуны (ГОСТ 7769 – 82) – обозначаются буквами ЖЧ, после которых

идет буквенное обозначение легирующих элементов (Н – никель, Д – медь и др. ,

аналогично обозначению легирующих элементов в стали) и цифры, указывающие

концентрацию элементов в %%; например,

ЖЧХ-2,5 – жаростойкий чугун хромистый с содержанием хрома 2,5%;

ЖЧС-5,5 – жаростойкий чугун, легированный кремнием с содержанием 5,5%;

Свойства белого чугуна

Особенностью белого чугуна является то, что углерод в его составе растворён в цементите, где общая структура состоит из железа и цементита. Отдельных включений графита, как в сером чугуне, здесь нет и срез метала является более светлым.

Структура белого чугуна с цементитом

Цементит представляет собой высокоуглеродистое соединение в виде карбида железа Fe₃C, которое является неустойчивым и при определённых условиях и может распадаться с выделением углерода отдельными включениями графита в структуре металла.

Особенности белого чугуна

Данный вид чугуна характеризуется:

- Высокой твёрдостью и удельным сопротивлением

- Хорошей износостойкостью

- Достаточной стойкостью к тепловому воздействию

- Относительно хорошую коррозийную стойкость, включая к кислотам

- Его литейные качества не позволяют изготовление деталей сложных конфигураций, где в литье могут образовываться трещины

- За счёт своей твердости материал сложно обрабатывать

- Высокая хрупкость не позволяет его использовать в деталях испытывающих ударные нагрузки

- Материал очень плохо сваривается, где в процессе налаживания шва при нагреве дуговой или газовой сварки образуются частые трещины

Применение

Белый чугун не столь широк в применении как серый. Его используют в отливке несущих элементов конструкций в строительстве, судостроении, станкостроении. Сплав в виду не столь высоких литейных качеств больше подходит для литья простых, несложных конфигураций массивных деталей. Чаще сплав используют как сырьё во вторичной переделке для производства ковких и других марок серого чугуна.

Заготовки белого чугуна для производства ковкого чугуна

МаркировкаПравить

В промышленности разновидности чугуна маркируются следующим образом:

- передельный чугун — П1, П2;

- передельный чугун для отливок (передельно-литейный) — ПЛ1, ПЛ2;

- передельный фосфористый чугун — ПФ1, ПФ2, ПФ3;

- передельный высококачественный чугун — ПВК1, ПВК2, ПВК3;

- чугун с пластинчатым графитом — СЧ (цифры после букв «СЧ», обозначают величину временного сопротивления разрыву в кгс/мм).

- антифрикционный серый — АЧС;

- антифрикционный высокопрочный — АЧВ;

- антифрикционный ковкий — АЧК;

- чугун с шаровидным графитом для отливок — ВЧ (цифры после букв «ВЧ» означают временное сопротивление разрыву в кгс/мм и относительное удлинение (%);

Ковкий чугун маркируется двумя буквами и двумя числами, например КЧ 37-12. Буквы КЧ означают ковкий чугун, первое число — предел прочности на разрыв (в десятках мегапаскалей), второе число — относительное удлинение (в процентах), характеризующее пластичность чугуна.

Инструментальные углеродистые стали

Инструментальный углеродистые стали маркируют в соответствии с ГОСТ 1435-90.

Инструментальные углеродистые стали выпускают следующих марок: У7. У8ГА. У8Г, У9, У 10, У 11, У 12 и У 13. Цифры указывают на содержание углерода в десятых долях процента. Буква Г после цифры означает, что сталь имеет повышенное содержание марганца. Марка инструментальной углеродистой стали высокого качества имеет букву А.

Примеры обозначения и расшифровки

- У12 — сталь инструментальная, высокоуглеродистая, содержащая 1,2% углерода, качественная.

- У8ГА — сталь инструментальная, высокоуглеродистая, содержащая 0,8% углерода, 1% марганца, высококачественная

- У9А — сталь инструментальная, высокоуглеродистая, содержащая 0,9% углерода, высококачественная.

Обозначение и маркировка легированных сталей

Легированные стали маркируются комбинацией цифр и заглавных букв алфавита. В обозначении нет слова «сталь» или символа «Ст». Например, 40Х, 38ХМ10А, 20Х13. Первые две цифры обозначают содержание углерода в сотых долях процента. Следующие буквы являются сокращенным обозначением элемента. Цифры, стоящие после букв, обозначают содержание этого элемента в целых процентах. Если за буквой не стоит цифра, значит содержание этого элемента до 1%.

Таблица 4. — Обозначение элементов марка

Ю-Al Алюминий C-Si Кремний А- N Азот Р-В Бор Г — Mn Марганец Д -Cu Медь Ф-V Ванадий М-Мо Молибден Е-Se Селен В-вольфрам Н-Ni Никель Ц-Zr Цирконий Ж-Fe Железо T-Ti Титан Б-Nb Ниобий К- Co Кобальт Та — Тантал Х- хром

Для изготовления измерительных инструментов применяют Х, ХВГ. Стали для штампов: 9Х, Х12М, 3Х2Н8Ф.

Стали для ударного инструмента: 4ХС, 5ХВ2С.

Обозначение быстрорежущих высоколегированными сталей

Все быстрорежущие стали являются высоколегированными. Это стали для оснащения рабочей части резцов, фрез, сверл и т.

Маркировка быстрорежущих сталей всегда начинается с буквы Р и числа, показывающего содержание вольфрама в процентах. Наиболее распространенными марками являются Р9, Р18, Р12.

- Коррозионностойкие стали.Коррозионностойкой (или нержавеющей) называют сталь, обладающую высокой химической стойкостью в агрессивных средах. Коррозионностойкие стали получают легированием низко- и среднеуглеродистых сталей хромом, никелем, титаном, алюминием, марганцем. Антикоррозионные свойства сталям придают введением в них большого количества хрома или хрома и никеля. Наибольшее распространение получили хромистые и хромоникелевые стали. Например, хромистые стали 95Х18, 30Х13, 08Х17Т. Хромоникелевые нержавеющие имеют большую коррозийную стойкость, чем хромистые стали, обладают повышенной прочностью и хорошей технологичностью в отношении обработки давлением. Например, 12Х18Н10Т, 08Х10Н20Т2.

- Жаростойкиеоболадают стойкостью против химического разрушения в газовых средах, работающие в слабонагруженном состоянии

- Жаропрочные стали— это стали, способные выдерживать механические нагрузки без существенных деформаций при высоких температурах. К числу жаропрочных относят стали, содержащие хром, кремний, молибден, никель и др.

- Например, 40Х10С2М, 11Х11Н2В2МФ.

- Износостойкие стали, обладающие повышенной стойкостью к износу: шарикоподшипниковые, графитизированные и высокомарганцовистые. Особенности обозначения подшипниковых сталей. Маркировка начинается с буквы Ш, цифра, стоящая после буквы Х, показывает содержание хрома в десятых долях процента. Например, ШХ9, ШХ15ГС.

https://youtube.com/watch?v=HOKLrd0C4S4%3Ffeature%3Doembed

Классификация чугунов

По назначению в металлургии выпускаются два вида чугунов:

- передельный – используемый для технологической переплавки в сталь

- литейный – используемый для отливки готовых деталей, который в свою очередь подразделяется на конструкционный и специальный

Содержанием углерода в сплаве чугуны делятся на следующие типы:

- Доэвтектические с содержанием углерода 2.14 – 4.3%

- Заэвтектические с содержанием — 4.3 — 6.67%

По составу сплавов чугуны делятся на легированные и нелегированные

В зависимости от состояния углерода в структуре сплавы отличаются цветом на плоскости излома, где различают серый и белый виды чугунов. Структура белого чугуна характеризуется наличием углерода только в сформированном цементите. Углерод в структуре серых чугунов находится в виде графита сформированных в виде отдельных включений.

По структуре, а конкретно по форме и распределению включений углерода (графита) в массе сплава чугуны делятся на четыре группы:

- Сплавы с графитом в виде пластинок в своей структуре. Данный вид чугунов не подаётся легированию.

- Чугуны с включениям шаровидного графита. Такая структура характерна высокопрочным чугунам.

- Сплавы с включениями вермикулярного (червеобразного) графита в своей структуре.

- Хлопьевидные включения графита в структуре сплава характерны ковким маркам чугуна.

Выделение графита в структуре

По структуре металлической основы сплава различают:

- Перлитные

- Ферритные

- Перлито-ферритные

- Аустенитные

- Бейнитные

- Мартенситные

Все перечисленные определения отражают строение структуры в соответствии с диаграммой превращения при плавлении стали и чугуна в зависимости от содержания углерода и режимов его кристаллизации в общем объёме сплава.

Чугун, выплавляемый в доменных печах, по своей физико-химической природе может быть различным в зависимости от перерабатываемой железной руды. Практика показала, что если железная руда в своем составе имеет высокое содержание марганца, то получается чугун со структурой цементита. Этот чугун получил название белого. Белый чугун является основным сырьем в производстве стали. В связи с этим он получил название передельного чугуна.

Если чугун имеет структуру перлит + ледебурит или ледебурит + цементит, то такой чугун называется половинчатым.

Если переплавляется железная руда с низким содержанием марганца, но с высоким содержанием кремния, то выплавляемый в доменных печах чугун будет иметь структуру феррит + перлит. Такие чугуны получили название литейных серых чугунов.

Белый передельный чугун идет на переработку в сталь в конвертерах, дуговых и индукционных печах, а также мартеновских печах. Из половинчатого чугуна путем длительного отжига получают ковкий чугун. Высокопрочные и специальные чугуны получают путем введения в литейный серый чугун модификаторов, находящихся в расплавленном состоянии. Литейный серый чугун используют в основном при производстве отливок для машиностроения и станкостроения.

Кроме указанных групп чугунов в последнее десятилетие XX в. в России (ОАО «Тулачермет») освоен выпуск чугуна с повышенной чистотой по содержанию вредных примесей и других химических элементов. Этот чугун получил название нодулярного чугуна (например, ПВК-Н — чугун повышенного качества нодулярный).

Белый

Называется так из-за характерного окраса скола. Углерод C содержится в виде цементита (формула Fe3C), образующегося при остывании расплава. Твердый тугоплавкий материал.

В доэвтектических сплавах – в составе перлита и ледебурита. В эвтектических – в ледебурите. В заэвтектических – первичный цементит и ледебурит.

В исходном виде такой чугун практически не используется. Не поддается обработке инструментом из «быстрорежущей» стали. Только с насадками из карбидов (ВК), да и то с трудом.

Применяется в качестве сырья для получения ковкого.

Также именуется по оттенку на сколе. Содержит фракции графита различной формы. Осаждению углерода способствует добавка кремния.

Свойства и структура сильно зависят от условий остывания после кристаллизации.

Быстрое охлаждение даст преобладание перлита. Сплава феррита и карбида. Своеобразная «закалка» повысит прочность и твердость. И хрупкость, что не всегда приемлемо.

Щадящее остывание определяет рост содержания феррита. Сплава железа с оксидами, в основном с Fe2O3. Улучшится пластичность. Поэтому режимы подбирают исходя из требуемых параметров.

Серый чугун удобен для литых конструкций. Отличается невысокой температурой отвердения, хорошей жидкотекучестью. Не склонен к образованию раковин.

При всем этом, углеродные вкрапления обуславливают низкую трещиностойкость. Материал уверенно воспринимает сжимающие усилия, но совершенно непригоден при растяжении/изгибе.

В маркировке указываются символы СЧ и предельная прочность в кг/мм2: СЧ25. Наиболее распространены чугуны с содержанием C ниже 3,7%.

Половинчатый

Промежуточным материалом между двумя первыми разновидностями является половинчатый чугун. Содержащийся в нем углерод представлен в виде графита и карбида приблизительно в равных долях. Кроме того, в таком сплаве могут присутствовать в незначительных количествах лидебурит (не более 3%) и цементит (не более 1%).

Общее содержание углерода в половинчатом чугуне колеблется 3,5 до 4,2%. Данная разновидность применяется для производства деталей, которые эксплуатируются в условиях постоянного трения. К таковым можно отнести автомобильные тормозные колодки, а также валки для измельчительных станков.

Для еще большего повышения износостойкости в сплав добавляют всяческие присадки.

Передельный чугун

Этот сплав выплавляется в доменных печах и предназначен для дальнейшего передела в сталь или изготовления отливок. Может использоваться как в жидком, так и в твердом состоянии. В передельных чугунах строго контролируется содержание кремния, марганца, серы и фосфора. Основной стандарт, оговаривающий требования к данной продукции – ГОСТ 805. В зависимости от содержания кремния и назначения различают следующие виды передельных чугунов:

- передельный чугун для сталеплавильного производства марок П1, П2;

- передельный чугун для литейного производства марок ПЛ1, ПЛ2;

- передельный фосфористый чугун ПФ1, ПФ2, ПФ3;

- передельный высококачественный чугун ПВК1, ПВК2, ПВК3.

Высокопрочный

Вид серого чугуна, только графитовые образования по форме напоминают шарики. Округлость включений делает кристаллическую решетку не склонной к образованию трещин.

В результате ценные изначально свойства чугунов (стойкость к сжатию, удобство литья и т. ) дополняются сравнимым со сталями пределом текучести при растяжении, появляется трещиностойкость, пластичность.

Маркируются аналогично ковким, но с обозначением «ВЧ».

Ковкий чугун и его маркировка

Продукт отжига заготовок белого чугуна, имеющий в своей структуре графит в форме хлопьев («углерод отжига»). Это придает сплаву высокую прочность и повышенную пластичность, однородность распределения свойств, хорошую обрабатываемость и практически полное отсутствие внутренних напряжений в отливках. Благодаря этим свойствам ковкий чугун применение нашел в производстве продукции ответственного назначения – деталей и элементов, работающих при вибрационных и ударных нагрузках.

Емко и точно характеризует ковкий чугун маркировка, которая содержит не только его обозначение (КЧ), но и основные механические свойства – минимальное временное сопротивление и относительное удлинение Например, буквенно-цифровой код КЧ 33-8 обозначает, что у ковкого чугуна данной марки минимальное временное сопротивление 37 кгс/мм2 (или 323 МПа), а показатель относительного удлинения – не менее 8%.

Специальные чугуны

Существуют марки сплавов со специальными характеристиками, которые достигаются путем легирования, применения специальной технологии отжига и охлаждения. К таким чугунам относятся:

- жаростойкие;

- коррозионностойкие;

- художественные;

- антифрикционные и износостойкие;

- чугуны с особыми электромагнитными свойствами;

- ферросплавы и другие.

Технические условия на легированные специальные чугуны регламентируют стандарты ДСТУ 8851, ГОСТ 7769, ISO 2892 и другие. В них указывается из чего состоит чугун для различных особых применений, какими механическими свойствами он должен обладать и каким образом необходимо его маркировать.

Износостойкие (антифрикционные ) чугуны

Обозначают сочетанием букв АЧС, АЧК, АЧВ. Буквы С, К, В обозначают вид чугуна: серый, ковкий, высокопрочный. Цифра обозначает номер чугуна. Для легирования антифрикционных чугунов применяют хром, никель, медь, титан.

Жаростойкие и жаропрочные чугуны

Обозначают набором заглавных букв русского алфавита и следующими за ними букв. Буква «Ч» — чугун.

Буква «Ш», стоящая в конце марки означает шаровидную форму графита. Остальные буквы означают легирующие элементы, а числа, слежующие за ними, соответствуют их процентному содержанию в чугуне.

Жаростойкие чугуны применяют для изготовления деталей контактных аппаратов химического оборудования, работающих в газовых средах при температуре 900-110000С.

Как и другие металла или их сплавы, ковкий чугун имеет определённую маркировку. Он обозначается в сокращении КЧ. После букв, обозначающих материал, идут цифры. Первые две обозначают предел прочности на разрыв. Третья цифра указывает на показатель удлинения в процентах.

По ГОСТу 1215–79 существует 11 разновидностей ковкого чугуна, которые имеют собственную маркировку. Их можно найти в справочниках по литью металлов и сплавов или таблицах в интернете.

Маркировка антифрикционных чугунов

Обозначение марки антифрикционного чугуна включает:

буквы АЧ (обозначают «антифрикционный чугун»),

С — серый, В — высокопрочный, К -ковкий;

цифры (указывают номер марки). Антифрикционные чугуны получают на основе серых,

высокопрочных и ковких чугунов. Чугуны АЧС легированы: хромом (0,2-0,4%),

никелем (0,2-0,4 %), медью (0,3-2 %), алюминием (0,4-0,8 %). Чугуны АЧВ легированы: медью ( 0,7 %), магнием (0,03 %). Чугуны АЧК легированы: медью (1- 1,5%).

Различают еще чугуны с особыми свойствами:

антифрикционные чугуны (ГОСТ 1585-85) – обозначаются первыми буквами АЧ и

порядковым номером, например,

АЧС-1 – антифрикционный серый чугун с порядковым номером марки 1;

АЧВ-2 – антифрикционный высокопрочный чугун с порядковым номером марки 2;

АЧК-2 – антифрикционный ковкий чугун с порядковым номером марки 2;

Маркировка изделий

Марки ковкого чугуна начинаются с букв «КЧ», после которых следуют цифры. Первые числа соответствуют уменьшенному в десять раз пределу прочности материала. Вторая пара – это показатель относительного удлинения.

Согласно принятым стандартам ковкие чугуны имеют одиннадцать типов маркировки. 4 соответствуют ферритному, а 7 марок – перлитному.

https://youtu.be/2_Xwdx4GL40

Производственные технологии

Как известно, чугун производится в специальных доменных печах. Основным сырьем для его получения служит железная руда. Технологический процесс изготовления состоит в восстановлении оксидов железной руды и получении в результате этого иного материала — чугуна. Для его изготовления используются такие виды топлива, как кокс, термоантрацит, природный газ.

Для производства одной тонны чугуна требуется около 550 килограмм кокса и приблизительно тонна воды. Объемы загружаемой в печь руды будут зависеть от содержания в ней железа. Как правило используют руду, в составе которой содержится железа не менее 70%. Все дело в том, что экономически нецелесообразно использовать меньшую его концентрацию.

Первым этапом производства чугуна является его выплавка. В доменную печь засыпается руда, а затем — коксующийся уголь, который необходим для нагнетания и поддержания требуемой температуры внутри шахты печи. Эти составляющие во время горения принимают активное участие в протекающих химических реакциях в качестве восстановителей железа.

Тем временем в печь погружается флюс, который выступает в роли катализатора. Ускоряя плавку пород, он тем самым поддерживает скорейшее высвобождение железа. Немаловажно знать, что перед загрузкой в печь руда проходит необходимую предварительную обработку. Она измельчается на дробильной установке, поскольку более мелкие частицы плавятся быстрее. Затем ее промывают, чтобы удалить частицы, не содержащие металл. Далее сырье подвергается обжигу, вследствие чего из него извлекается сера и другие инородные компоненты.

На втором этапе производства в заполненную и готовую к эксплуатации печь подается через специальные горелки природный газ. Кокс участвует в разогреве сырья. Происходит выделение углерода, который, соединяясь с кислородом, образует оксид. Он, в свою очередь, способствует восстановлению железа из руды.

При увеличении объема газа в печи снижается скорость протекания химической реакции. Она может и совсем остановиться при достижении определённого соотношения газа. Углерод проникает в сплав и соединяется с железом, при этом образуя чугун. Нерасплавленные элементы остаются на поверхности и вскоре удаляются. Такие отходы называются шлаком. Его используют для изготовления других материалов.