- Похожие новости

- БЕССТЫКОВОЙ ПУТЬ В ТОННЕЛЯХ

- ВОССТАНОВЛЕНИЕ ЦЕЛОСТНОСТИ РЕЛЬСОВОЙ ПЛЕТИ И ЕЕ ТЕМПЕРАТУРНОГО РЕЖИМА РАБОТЫ

- Как укладывают бесстыковые рельсы

- Рельсоукладчик

- Рельсосварочный поезд после сварки

- БЕССТЫКОВОЙ ПУТЬ НА МОСТАХ

- ТЕХНОЛОГИЧЕСКИЕ УКАЗАНИЯ ПО ВОССТАНОВЛЕНИЮ ДЕФЕКТНЫХ РЕЛЬСОВЫХ ПЛЕТЕЙ

- ОСОБЕННОСТИ РЕМОНТА БЕССТЫКОВОГО ПУТИ С ПРИМЕНЕНИЕМ ТЯЖЕЛЫХ ПУТЕВЫХ МАШИН

- Сравнение технологий укладки бесшовных трамвайных рельсов

- Фото крепления типа КБ

- Закрепление плетей при укладке. Маркировка плетей. Оптимальная температура закрепления плетей

- УКЛАДКА ПЛЕТЕЙ

- СВАРКА ПЛЕТЕЙ СО СТРЕЛОЧНЫМИ ПЕРЕВОДАМИ

- ПОГРУЗКА. ПЕРЕВОЗКА. ВЫГРУЗКА ПЛЕТЕЙ

- ЗЕМЛЯНОЕ ПОЛОТНО

- Особенности бесстыкового пути

Похожие новости

- Технология и способы сварки железнодорожных рельсов

- Виды ремонта железнодорожных путей верхнего строения ЖД пути

- Как и чем можно распилить рельсу: резка с помощью резака, ножовки

- Рельсовая сталь: марка и характеристики железнодорожных ЖД путей

- 12 правил транспортировки и хранения рельс

БЕССТЫКОВОЙ ПУТЬ В ТОННЕЛЯХ

Бесстыковой путь в

тоннелях устраивают так же, как и за пределами тоннеля. Температуры закрепления

плетей при этом устанавливают как для открытых участков. В тоннелях длиной

более 300 м при расположении плетей полностью внутри тоннеля расчетную

амплитуду температур рельсов принимают на 20 °С меньше, чем вне тоннеля.

Рельсовые плети в

тоннелях длиной более 300 м и на подходах к ним свариваются электроконтактным

способом машиной ПРСМ на длину блок-участков, по границам которых устраиваются

изолирующие стыки повышенной прочности согласно п.

В тоннелях

бесстыковой путь может быть как с балластным, так и с безбалластным основанием. Балласт в тоннелях, как и на подходах к ним, должен быть щебеночным из камня

твердых пород. Толщина балластного слоя под шпалой — не менее 25 см.

В тех случаях, когда габариты

тоннеля не позволяют иметь указанную толщину балластного слоя, разрешается

уменьшать ее до 20 см и в виде исключения с разрешения ЦП МПС — до 15 см.

При толщине балласта, под

шпалами более 20 см бесстыковой путь в тоннелях и на подходах к ним укладывают

на железобетонных шпалах; при меньшей толщине балласта под шпалами — на

деревянных шпалах со скреплениями КД. До проведения капитальных работ

разрешается сохранять костыльные скрепления с прикреплением подкладок пятью

костылями и установкой пружинных противоугонов в замок на каждой шпале на длине

100 м от начала укладки деревянных шпал; на остальном протяжении тоннеля —

через одну шпалу.

Число шпал в тоннелях и на подходах

к ним длиной 100 м должно быть 2000 шт. /км.

При укладке

бесстыкового пути с деревянными шпалами и раздельными скреплениями КД подкладки

прикрепляются четырьмя шурупами на каждой шпале.

Безбалластная

конструкция бесстыкового пути выполняется по проектам, утвержденным ЦП МПС.

При укладке

бесстыкового пути в тоннелях с электрической тягой и высокой влажностью

необходимо предусматривать меры защиты рельсов и скреплений от коррозии:

осушать тоннели; устанавливать вентильные устройства, снижающие утечку тяговых

токов при постоянном токе; наносить антикоррозионные покрытия; улучшать

изоляцию рельсов и скреплений.

ВОССТАНОВЛЕНИЕ ЦЕЛОСТНОСТИ РЕЛЬСОВОЙ ПЛЕТИ И ЕЕ ТЕМПЕРАТУРНОГО РЕЖИМА РАБОТЫ

При обнаружении в

рельсовой плети опасного дефекта должны быть приняты меры по его устранению и

восстановлению рельсовой плети для безопасного пропуска поездов.

Восстановление плетей

производится в два или три этапа: краткосрочное, временное и окончательное.

При внутренней

поперечной трещине (дефекты 21. 2 и 69 по существующей классификации дефектов

рельсов), если ее границы выходят за середину головки рельса (за вертикальную

ось симметрии рельса — определяется согласно приложению 4) или, если она

вышла на поверхность рельса, а также при сквозном поперечном изломе и

образовавшемся зазоре менее 40 мм (при подладочном типе скреплений), проводится

краткосрочное восстановление плети для пропуска нескольких поездов. Для этого в

месте повреждения устанавливают шестидырные накладки, сжатые струбцинами

утвержденной МПС конструкции по схеме, показанной на рис. Поезда в течение не

более 3 ч пропускаются по этому месту со скоростью до 25 км/ч. При этом стык

должен находиться под непрерывным наблюдением специально выделенного работника. В течение указанного времени должно быть организовано временное или

окончательное восстановление рельсовой плети.

Если трещина или излом произошли

по дефектам 24, 25, 26. 3, 30В. 2, 30Г. 2, 50. 2, 52. 2, 55, 56. 3, 60. 2, или были

обнаружены два и более дефекта 21. 2 между двумя сварными стыками, т. на одном

рельсе, или при сквозном изломе образовался зазор более 40 мм, ставить на

дефектное место накладки, сжатые струбцинами, запрещается. В этих случаях

должно сразу же производиться временное или окончательное восстановление

рельсовой плети.

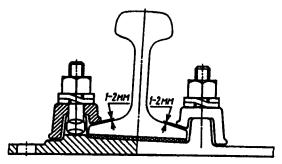

Рис. Струбцина для стягивания накладок при изломе

плети (а) и схемы расположения струбцин при изломе рельса между шпалами

(б) и на шпале (в):

1 — скоба; 2

— гайка М27; 3 — болт М27

Если внутренняя

трещина (дефект 21. 2) не выходит на поверхность, а границы ее — за середину

головки, допускается установка на поврежденное место шестидырных накладок с

четырьмя болтами так, чтобы середина накладки совмещалась с дефектом. При этом

отверстия для двух средних болтов не сверлятся во избежание развития дефекта в

их сторону. После постановки накладок поезда пропускаются с установленной

скоростью. Чтобы повысить усилие затяжки стыковых болтов и обеспечить

стабильность стыка, рекомендуется использовать высокопрочные болты.

Для предотвращения растяжения

зазора и среза болтов в случае сквозного излома рельса под накладками

повышенное внимание должно быть уделено закреплению клеммных и закладных болтов

на протяжении 50 м в каждую сторону от дефектного места. Место с дефектом,

взятым в накладки, необходимо осматривать при всех проверках пути, стыковые,

клеммные и закладные болты при этом следует простукивать молоточком, а рельсы

тщательно проверять дефектоскопными средствами.

При выходе трещины, обнаруженной

визуальным осмотром, на поверхность рельса или распространении трещины,

выявленной дефектоскопированием, за середину головки рельсовая плеть должна

быть временно или окончательно восстановлена.

При временном

восстановлении из рельсовой плети должна быть вырезана часть рельса с дефектом

и вместо нее уложен рельс длиной 8-11 м. Наименьшее расстояние от края дефекта

или от конца трещины до ближайшего пропила и до ближайшего сварного стыка

должно быть не менее 3 м. Концы вставляемого рельса соединяют с образовавшимися

концами рельсовой плети шестидырными накладками. Сведения о местах временного

восстановления заносятся в Журнал или Паспорт-карту и хранятся до

окончательного восстановления.

Окончательное

восстановление заключается в вваривании в рельсовую плеть заранее

подготовленного рельса без болтовых отверстий взамен временного. Вваривают

рельс электроконтактным способом при помощи машины ПРСМ. Сварка первого стыка

осуществляется способом подтягивания, второго — способом предварительного

изгиба ( приложение

4).

Восстановление плетей сваркой

необходимо производить при температуре закрепления плети ±5 °С.

Если восстановление целостности

рельсовой плети сваркой выполняется ниже температуры закрепления более чем на 5

°С, то необходимо после сварки привести плети к температуре закрепления в

соответствии с п. 5 приложения 4.

Постановка

накладок на дефектное место и временное восстановление плети должны выполняться

под руководством дорожного мастера, а окончательное восстановление сваркой —

под руководством старшего дорожного мастера при работе на перегоне или

дорожного мастера — при работе на станциях.

Годовые планы

работ по восстановлению рельсовых плетей сваркой с указанием мест, сроков

выполнения работ и интервалов температур, при которых должна производиться

сварка разрабатывает, утверждает и доводит до дистанций пути и рельсосварочных

предприятий служба пути дороги.

При восстановлении

пути после выброса или сдвига участки рельсовых плетей в месте наибольшего

остаточного искривления на длине 25 м должны быть вырезаны и заменены рельсами

с соответствующим износом, соединенными с плетями накладками или сваренными с ними.

Как укладывают бесстыковые рельсы

Итак, стандартные 25-метровые двутавровые жд профили свариваются в плети. На размерах последних остановимся поподробнее: они условно делятся на те, что свыше 800 м, и короткие. Впрочем, могут быть и 150, и 1500 м.

Хотя маркер в 800 м выбран не случайно: более протяженные металлоконструкции оказываются слишком громоздкими и, как следствие, неудобными в транспортировке. Да и высокие нагрузки уже способны преодолеть их сопротивление изгибу и вызвать нежелательные смещения, искривления, деформации. Когда на 1,5-2 километра всего одно соединение, концентрация напряжений в этой точке столь сильна, что поломка является лишь делом времени.

Рельсоукладчик

С другой стороны, чем меньше длина бесстыкового рельса, тем выше расходы на обслуживание транспортной системы. Эмпирически установлено, что экономически нецелесообразно монтировать сварные прокатные изделия короче 400 м, так как обслуживать такую колею выйдет дороже, чем звеньевую. Поэтому рекомендуется спаивать металлоконструкции в пределах 500 м (а лучше по 800 м).

При этом стоит обеспечить защиту от «угона» – промежуточными скреплениями типа КБ, АРС или ЖБР (в отдельных случаях допустимы противоугоны), надежно прижимающими к опорному основанию. Места соединений важно правильно содержать – своевременно смазывать и подтягивать болты, – иначе под воздействием продольных сил неизбежны кантования и перекосы шпал, смятие резьбы элементов крепежа и изоляции.

Укладка рельсовых плетей бесстыкового пути проходит со следующими особенностями:

- длина впервые монтируемых определяется местными условиями, то есть расположением мостов, станций, тоннелей и других объектов, а также кривых радиусом до 350 м;

- на S-образных участках, при серьезной вероятности интенсивного бокового износа, допустимо использование коротких сварных металлоконструкций (но обязательно от 350 м);

- на стрелочных переводах с их остряками и крестовинами можно эксплуатировать ультрамалые прокатные изделия (от 100 до 300 м);

- если не обустраивается изолирующее крепление, необходимо наличие уравнительного пролета – хотя бы пары обычных профилей по 12,5 м;

- соединение рельсовых плетей бесстыкового ЖД-полотна в точках их примыкания к звеньевому пути осуществляется при помощи накладок, с тщательным затягиванием гаек болтов (с крутящим моментом на уровне 600-1100 Нм);

- системы, монтируемые на криволинейных участках, должны быть разных параметров (как внутренних, так и наружных), с тем расчетом, чтобы концы нитей располагались по наугольнику;

- в местах переездного настила обустройство стыковок недопустимо;

- при эксплуатации в условиях стабильно холодного климата для уравнения рекомендуется использовать удлиненные рельсы – 12,62, 12,58 или 12,54 м.

все размеры и габариты (за исключением последних) указываются для температуры +20 градусов Цельсия.

Рельсосварочный поезд после сварки

Преимущества бесстыкового пути

- конфигурация снижает динамические воздействия на полотно;

- эффективное противостояние нагрузкам приводит к минимизации износа как самого металлопроката, так и проезжающих по нему колес;

- сопротивление движению уменьшается – скорость поездов возрастает;

- в связи с сокращением количества скреплений достигается значительная экономия металла (до 7,8 т на 1 км);

- упрощается содержание транспортной системы, ремонт требуется реже, поэтому приходится нести сравнительно небольшие эксплуатационные расходы.

Благодаря такому внушительному сочетанию плюсов настолько прогрессивная колея может эксплуатироваться на 20-25% дольше, чем звеньевая. Да, без «ложки дегтя» тоже не обходится, но если взвесить достоинства и недостатки бесстыкового пути, достоинства явно перевесят.

Основной минус заключается в сложности восстановления поврежденных (изношенных, дефектных) сварных металлоконструкций. Поэтому прокатные изделия нужно внимательно использовать в условиях неустойчивого земельного полотна, сезонного вспучивания и просадок грунта, интенсивного засорения щебеночной «подушки». Хотя и эта проблема решается, стоит только предусмотреть достаточно толстый (от 45 см), широкий (плечи от 25 см) и пологий (крутость откосов призмы не более 1:1,5) балластный слой. Также отрицательную роль может сыграть необходимость проведения работ по разрядке, но и ее можно избежать.

БЕССТЫКОВОЙ ПУТЬ НА МОСТАХ

Возможность и

условия укладки бесстыкового пути на мостах устанавливаются проектом.

Проект укладки бесстыкового пути на мостах разрабатывается на основании

настоящих Технических указаний, Указаний по устройству и конструкции мостового

полотна на железнодорожных мостах. Инструкции по содержанию искусственных

сооружений.

Проект должен

учитывать конструкцию и длины пролетных строений, конструкцию мостового

полотна, поездную нагрузку, максимальные и минимальные температуры рельсов в

районе моста и подходов. Наибольшие температуры рельсов для летних условий при

расчетах и проектировании бесстыкового пути на мостах принимаются на 10 °С, а

на мостах через суходолы и на путепроводах — на 15 °С больше, чем воздуха.

До укладки бесстыкового пути мост

должен быть обследован. Не разрешается до устранения дефектов укладывать

бесстыковой путь на мостах: с опорами, подверженными осадкам, сдвигу и другим

деформациям; имеющим пустоты в теле; с опорными частями, закрепление которых не

соответствует требованиям СНиП

2. 03-84 «Мосты и трубы»; с железобетонными плитами безбалластного

мостового полотна (БМП), имеющими разрушенный прокладной слой; со старогодными

деревянными мостовыми брусьями и дефектными металлическими поперечинами, а

также на мостах с ездой на балласте, в пределах которых нижняя постель шпалы

выше верха борта балластного корыта.

Бесстыковой путь

укладывается на мостах с ездой на балласте и на мостах с безбалластным мостовым

полотном.

На железобетонных

мостах с ездой на балласте с балочными пролетными строениями длиной до 33,6 м и

арочными бесстыковой путь укладывается без ограничения суммарных длин пролетных

строений.

В качестве

скреплений на мостах с ездой на балласте с железобетонными балочными и арочными

пролетными строениями применяются подкладочные скрепления с упругими, а при их

отсутствии — с жесткими клеммами.

На мостах с ездой на балласте и подходах

к ним (в пределах челноков) применяются специальные мостовые железобетонные

шпалы с отверстиями для крепления контруголков согласно п. 4, уложенные

по эпюре 2000 шт. /км.

Контруголки

укладывают на мостах, имеющих полную длину более 50 м. На путепроводах контруголки укладывают при полной длине

путепровода более 25 м. Контруголки должны иметь сечение 160 ´160 ´16

мм.

В качестве

балласта на мостах и подходах применяется щебень из твердых пород с прочностью

И20 и У75. Находящийся в эксплуатации асбестовый балласт при плановом

капитальном ремонте пути должен быть заменен на щебеночный.

Ширина плеча

балластной призмы на мостах должна быть, как правило, не менее 25 см. Ширина

плеча может быть уменьшена, если подошва шпалы на мосту расположена ниже верха

бортов балластного корыта не менее чем на 10 см.

Толщина балластного слоя под

шпалой в подрельсовой зоне должна быть, как правило, не менее 25 см. Меньшая

толщина балласта допускается по согласованию с ЦП МПС на путях 4-5-го классов,

но во всех случаях она должна быть не менее 15 см.

Температура

закрепления плетей, перекрывающих мосты, определяется так же, как и на

подходах.

На безбалластных

мостах с деревянными мостовыми брусьями, металлическими поперечинами и

железобетонными плитами БМП бесстыковой путь укладывается: на однопролетных —

при длине пролетных строений до 55 м и многопролетных — при суммарной длине

пролетных строений до 66 м с соблюдением следующих условий:

на мостах с суммарной длиной

пролетных строений до 33 м рельсовые плети должны прикрепляться к мостовым

брусьям скреплениями КД-65, к металлическим поперечинам и железобетонным плитам

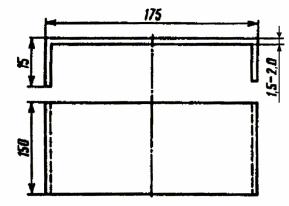

БМП — скреплениями КБ-65 с подрезанными лапками ( рис. 5), т. без защемления

подошвы рельса;

Рис. Рельсовое скрепление КБ с подрезанными лапками клемм

(с опиранием клемм на реборды рельсовых подкладок)

на мостах с суммарной длиной

пролетных строений 33 м и более рельсовые плети прикрепляют к мостовым брусьям,

металлическим поперечинам, железобетонным плитам БМП у неподвижных опорных

частей каждого пролетного строения на участках длиной 0,25 lм

— клеммными скреплениями с защемлением подошвы, т. с нормативным (по п. 2)

затягиванием гаек клеммных болтов, а на остальном протяжении пролетных строений

— так же как на мостах с суммарной длиной до 33 м, т. без защемления подошвы.

На мостах с деревянными

мостовыми брусьями, в пределах участков закрепления рельсовых плетей, мостовые

брусья прикрепляют горизонтальными болтами к уголкам-коротышам, установленным у

каждого третьего бруса.

На мостах с железобетонными

плитами БМП по всей длине пролетных строений следует укладывать подрельсовые

резиновые или резинокордовые прокладки. На участках пролетных строений с

железобетонными плитами БМП, где плети крепятся без защемления подошвы рельса,

на каждой подрельсовой опоре должны укладываться металлические П-образные

пластины ( рис. 6) для снижения коэффициента трения между подошвой рельса и

основанием.

Концы рельсовых

плетей, перекрывающих мосты, должны находиться за их пределами на расстоянии не

менее 100 м от шкафной стенки устоя при длине моста 33 м и более и 50 м при

длине моста до 33 м.

Рис. П-образная металлическая

пластина.

На всех

безбалластных мостах с деревянными и металлическими поперечинами должны быть

установлены противоугонные уголки и контруголки.

На мостах с железобетонными

плитами БМП устанавливаются контруголки.

На металлических

многопролетных мостах при суммарной длине пролетных строений свыше 66 м и на

однопролетных длиной свыше 55 м укладывается звеньевой или бесстыковой путь по

специальным указаниям ЦП МПС.

ТЕХНОЛОГИЧЕСКИЕ УКАЗАНИЯ ПО

ВОССТАНОВЛЕНИЮ ДЕФЕКТНЫХ РЕЛЬСОВЫХ ПЛЕТЕЙ

Определение размеров внутренних дефектов в головке

При обнаружении в головке

рельсовой плети дефектов 20. 2, 21. 2 для решения вопроса о возможности

оставления дефектного места в пути с установкой на это место накладок

необходимо с помощью съемного ультразвукового дефектоскопа определить границы

распространения внутренней трещины относительно рабочей грани головки рельса и

уточнить место расположения дефекта по длине рельса.

При работе дефектоскопа

тщательно очищают поверхность катания и смачивают ее в зоне поиска дефекта водой,

а при отрицательной температуре — водным раствором спирта. Искатель многократно

перемещают по поверхности катания вдоль рельса на длине около 20 см с каждой

стороны дефекта, направляя пучок ультразвуковых колебаний вдоль продольной оси

рельса. Первый проход искателя начинают от внутренней грани головки,

последующие — с шагом сканирования 2-3 мм до установления границы

распространения трещины в поперечном направлении головки (условной ширины

трещины).

Временное восстановление рельсовых плетей

При выполнении работ по

временному восстановлению рельсовых плетей в перерывах между поездами (без

закрытия перегона), ограждаемых сигналами остановки, необходимо учитывать

особенности данной работы и руководствоваться следующими технологическими

указаниями.

Для пропуска поезда по

дефектному месту, а также по месту, где выполняют вырезку рельса, ставят

накладки, прикрепляемые струбцинами в соответствии с п.

Перед проходом поезда

рельсорезный станок снимают и на место пропила ставят накладки, прикрепляемые

со стороны вырезаемого рельса струбцинами, а со стороны плети — болтом, для

которого заранее просверливают отверстие в шейке рельса. Для ускорения

постановки накладок их заранее устанавливают на небольшом расстоянии от места

пропила и прикрепляют одной струбциной. Перед пропуском поезда струбцину

ослабляют и накладки сдвигают вдоль пазухи рельса, перекрывая место пропила и

стягивая их струбциной и болтом.

Перед вырезкой дефектного места

следует тщательно измерить длину рельса, подготовленного к укладке. Расстояние

между двумя пропилами должно равняться длине вставляемого рельса плюс два

зазора. Положение второго пропила на плети намечается только после полного

температурного перемещения ее концов в месте первого пропила.

Рис. Последовательность вырезки автогеном рельса из рельсовой плети:

1-3 — расположение резов при виде сбоку; 4-5 —

расположение резов в плане; 6 — последовательно выжигаемая часть шейки

рельса (обозначена пунктирной линией)

При температуре рельсовой плети,

превышающей температуру ее закрепления, временное восстановление производят на

закрытом для движения перегоне (в «окно») или в технологическое

время, предусмотренное в графике движения поездов. При такой температуре плети

в ней действуют сжимающие силы, затрудняющие резание. В таких случаях

рекомендуется сначала вырезать газовым резаком кусок рельса длиной 10-20 см в

месте дефекта, а затем рельсорезным станком обрезать концы плетей на требуемых

расстояниях. Чтобы вырезаемый кусок рельса не зажимало при удлинении концов

плетей и для обеспечения безопасности работающих, можно его вырезать

постепенно. Порядок действий при постепенной вырезке показан на рис. Вначале по концам вырезаемого куска прорезают всю головку и шейку до половины

высоты, затем часть рельса, находящуюся между двумя вертикальными прорезями,

удаляют горизонтальным резом, после чего на той же длине 10-20 см вырезают две

части подошвы по обе стороны шейки. Оставшуюся часть шейки постепенно выжигают

посредством вертикальных перемещений резака до образования свободного зазора.

Окончательное восстановление рельсовых плетей

Окончательное восстановление

рельсовых плетей заключается в вырезке части плети с дефектом, взятым в

накладки, или в изъятии рельса, уложенного при временном восстановлении, и

вваривании рельсовой вставки, одинаковой по износу и качеству металла с

рельсовой плетью.

При окончательном восстановлении

рельсовой плети с дефектом, взятым в накладки, дефектную часть плети вырезают

до «окна» так же, как при временном восстановлении: для пропуска

поездов места пропилов временно берутся в накладки, стянутые струбцинами; если

плеть сжата, предварительно вырезают газокислородным способом небольшой кусок

рельса ( см.

Окончательное восстановление

плети сваркой следует выполнять при температуре ее закрепления ±5 °С.

При окончательном восстановлении

плети с рельсом, соединенным с ее концами накладками, обрезку одного конца

плети выполняют в период подготовительных работ до «окна» с принятием

таких же мер безопасности, какие применяют и при временном восстановлении. Обрезку второго конца плети выполняют в «окно» на расстоянии от

первого пропила 12,5 — l, м, после полного температурного

перемещения концов плети, где l — запас на усадку и

оплавление металла при сварке двух стыков, который устанавливают при сварке

контрольных образцов во время подготовки машины ПРСМ к работе на перегоне

(обычно l = 0,04 ¸ 0,05 м). Первый

пропил делают в некотором удалении от стыка так, чтобы при пропуске поезда

можно было установить накладки, прикрепляемые струбцинами.

После удаления вырезанной части

плети вместе с временным рельсом в плеть вваривают 12,5-метровый рельс с таким

же износом и такого же качества металла, как и рельсовая плеть. Первый стык

рельса с плетью сваривают с подтягиванием рельса, второй (замыкающий) стык

может выполняться как с полным раскреплением и подтягиванием привариваемой

части плети (если ее длина не более 120 м), так и с предварительным изгибом

(если длина привариваемой части плети более 120 м).

Сварка с

подтягиванием привариваемой плети

При сварке с подтягиванием

плети, лежащей на подкладках и закрепленной на них, короткую часть плети (не

более 120 м) освобождают от закрепления отвертыванием гаек клеммных болтов на 9-10 оборотов и подкладывают под нее на

прокладки-амортизаторы через каждые 15 шпал полиэтиленовые прокладки или

прокладки из других материалов, обладающие малым коэффициентом трения.

При длине привариваемой плети

более 120 м сварка производится с предварительным изгибом привариваемой плети.

Сварка с предварительным изгибом привариваемой плети

При сварке с предварительным

изгибом ( рис. 2) раскрепляется только часть плети. На участке ВС длиной 5 м гайки отвертывают на

несколько оборотов для облегчения продольного перемещения. На участке СД длиной 40 м клеммы полностью удаляют. Раскрепленную часть плети поднимают над ребордами подкладок и изгибают

горизонтальной плоскости на прямых участках в сторону оси пути, а на кривых — в

наружную сторону кривой. Изгиб плети следует заканчивать, когда торец плети

совпадает с торцом приваренной ранее рельсовой вставки.

В процессе сварки изогнутая

часть плети выпрямляется под действием продольного усилия, создаваемого

сварочной машиной. По окончании сварки плеть не должна занимать исходного

положения — стрела остаточного изгиба должна оставаться в пределах 15-30 см. Если остаточная стрела (наибольшее расстояние от внутреннего относительно

изгиба плети края подошвы до наиболее удаленной от рельса реборды подкладки)

выходит за указанные пределы, сварной стык должен быть забракован и вырезан из

плети. Фактическая остаточная стрела изгиба должна быть записана сварщиком в

сменный журнал.

После остывания замыкающего

стыка (через 2-3 мин после окончания сварки) оставшуюся изогнутую часть

рельсовой плети выпрямляют приложением поперечного усилия. Постановку клемм и

закручивание гаек нужно выполнять в направлении от замыкающего сварного стыка.

Сдвиг плети СД при ее изгибе перед сваркой и при выправлении после сварки

должен происходить по трем скользунам, равномерно распределенным на участке

изгиба; должно быть обеспечено свободное, без большого трения перемещение по

ним.

Если восстановление рельсовых

плетей сваркой выполняется при температуре ниже оптимальной температуры

закрепления более чем на 5 °С, то перед сваркой необходимо рассчитать удлинение

конца плети (в зоне первого свариваемого стыка), необходимое для последующего

ввода плети на участке производства работ в оптимальную температуру

закрепления.

Рассмотрим эпюру температурных

сил в плети в зоне планируемой рельсовой ставки ( рис.

На рис. 3 приведены

следующие обозначения:

lвст

— длина рельсовой вставки; обычно lвст = 12,5 м;

lсв — участок плети, освобожденный от закрепления

для образования петли при сварке второго стыка; lсв

принимается равным 4,5 м; lд — длина

дышащего конца плети;

где Nt,

— температурная сила, возникающая в плети при перепаде температур

относительно температуры ее закрепления; r — погонное сопротивление плети; a — коэффициент линейного

расширения рельсовой стали ( a = 0,0000118 1/град); Е — модуль упругости рельсовой стали (Е = 2,1·106 кгс/см2); F — площадь

поперечного сечения рельса (для Р65 F

= 82,56 см2); D t

— перепад оптимальной температуры закрепления рельсов относительно температуры

рельсов в момент производства работ.

Рис. Схема изгиба рельсовой

плети при сварке с предварительным изгибом:

A, В — места сварки; С,

Д — начало и конец изгиба плети; 1 — направление движения ПРСМ; 2

— рельсовая плеть не раскрепляется; 3 — вставка; 4 — скрепления

ослабляются; 5 —

скрепления удаляются.

Рис. Эпюра температурных сил в рельсовой плети в зоне производства работ:

А, В — места сварки

Величина необходимого удлинения

конца плети D lу в точке А

определяется зависимостью:

D lд

— удлинение дышащего конца плети; D lд — удлинение рельсовой

вставки; D lсв — удлинение свободного (раскрепленного)

участка плети; D l — запас, учитывающий укорочение конца плети после снятия

растягивающего прибора, принимается D l = D lд.

Например, оптимальная температура

закрепления tо = +25 °С. Восстановление плетей сваркой производится при температуре рельсов t p

= +5 °С. Перепад оптимальной температуры относительно температуры рельсов в момент

производства работ D t = 25 — 5 = 20 °С. Необходимые удлинения дышащих концов:

Для зимних условий r = 25 кгс/см, а для

летних — r =

12,5 кгс/см.

Удлинение раскрепленной части

плети:

Отсюда необходимое удлинение

плети составит.

Удлинение плети осуществляется с

помощью гидравлического натяжного прибора (ГНУ). Перед удлинением конца плети

величина стыка между временным рельсом и концом плети в зоне планируемой

вставки должна быть не менее 26 мм. Перед удлинением плети гайки клеммных и

закладных болтов в пределах временного рельса и на 10 м примыкающего к нему с

другой стороны конца плети затягивают с крутящим моментом соответственно 200 и

150 кН. Затем в зоне первого свариваемого стыка устанавливается растягивающий

прибор, плеть на протяжении 150 м раскрепляется и растягивается на 26 мм.

Перед раскреплением на подошву

рельса и подкладки через каждые 30 м наносятся контрольные, а на подошву рельса

дополнительно — расчетные риски. Контрольные риски, нанесенные в одном створе

на подошве рельса и подкладке, фиксируют начальное положение плети. Расчетные

риски определяют смещение в каждом сечении плети через 30 м. На протяжении 150

м размещается пять контрольных сечений через 30 м.

Первое сечение (от неподвижного

участка) при растяжении плети должно сместиться на величину D lу/5 = 5 мм, второе — на 10, третье — на 16,

четвертое — на 21 и конец плети — на 26 мм.

После растяжения плеть

закрепляется. Закрепление начинается от подвижного конца. На участке Nt/ r = a EF D t/ r + 1 =

400/12,5 + 1 = 32 + 1 = 33 м плеть закрепляется на каждой шпале, а на остальном

протяжении — на каждой пятой шпале. Затем ГНУ снимается и производится

восстановление плети сваркой.

После завершения работ по сварке

плеть на протяжении 150 м + lд раскрепляется,

н a протяжении 150 м + lд + lвст + lсв вывешивается на пластины или ролики,

встряхивается с использованием ударных приборов или простукиванием деревянными

молотками и закрепляется.

После проведения указанных работ

температура закрепления на участке восстановления плети сваркой соответствует

оптимальной.

ОСОБЕННОСТИ РЕМОНТА БЕССТЫКОВОГО ПУТИ С

ПРИМЕНЕНИЕМ ТЯЖЕЛЫХ ПУТЕВЫХ МАШИН

При использовании

путевых машин на бесстыковом пути главная особенность выполнения работ,

связанных с поднятием, поперечным и продольным сдвигом и другими воздействиями

на всю рельсошпальную решетку и балластную призму, заключается в существенном

ослаблении сопротивления ее перемещениям и дополнительных механических

воздействиях на ослабленный путь.

Работы с применением

щебнеочистительных, балластировочных, выправочных и стабилизирующих машин на

участках бесстыкового пути производятся при отклонениях температуры рельсовых

плетей от температуры их закрепления (в течение всего периода работ в

«окно»), не превышающих значений, указанных в табл.

В исключительных случаях работы

выполняются в утренние и вечерние часы или после снятия температурных

напряжений в плетях в соответствии с п.

До начала работ

контролируют состояние рельсовых плетей. При наличии угона рельсовых плетей,

необходимо вносить поправку в температуру их закрепления при пользовании табл.

Так например, при изменении

длины 100-метрового участка рельсовой плети на ±5 мм и ±10 мм температура

закрепления изменяется соответственно на ±4 °С и ±8 °С (см.

Если изменение (удлинение или укорочение) не превышает 10

мм, то проверяется состояние скреплений, заменяются дефектные элементы,

смазывается резьба, подтягиваются гайки клеммных и закладных болтов до величины

соответственно 200 и 150 Н ×м и определяется фактическая температура

закрепления плетей, которая и принимается в расчет при выполнении ремонтных

работ.

Если расстояние между контрольными сечениями изменилось с

момента последнего закрепления плети больше чем на 10 мм, то до производства

работ принимаются меры по восстановлению температурного режима плетей в

соответствии с п.

При выполнении всех ремонтных работ с

применением путевых машин, если эти работы связаны с балластной призмой, клеммы

с укороченной высотой ножек на «маячных» шпалах заменяются типовыми,

а после выполнения работ в день «окна» производится обратная замена.

При работе баровых

щебнеочистительных машин высота подъемки рельсошпальной решетки не должна

превышать 10 см. В случаях если ЩОМ заканчивает работу в пределах плети (вне

уравнительных пролетов), то за 25-25 м до места демонтажа подпутной балки

производится опускание рельсошпальной решетки до 4-5 см, т. шаг понижения при

этом составляет 1 см на каждые 5-6 м пути.

При ожидаемых во время «окна» температурах рельсовых плетей, близких

к пределу допускаемых (±2 °С) по табл. 4 , предусматриваются следующие мероприятия:

Таблица

4. Допускаемые изменения

температуры рельсовых плетей при работе путевых машин

Примечания. При

работе роторных щебнеочистительных машин без вырезки балласта под

рельсошпальной решеткой внутренние стенки траншей должны находиться от торцов

шпал не ближе 15-25 см.

При работе выправочно-подбивочных машин перед проходом динамических

стабилизаторов включают уплотнители откосов с предварительным заполнением

шпальных ящиков слоем щебня не менее 2/3 толщины железобетонной шпалы в средней

части и шириной плеча по верху торцов шпал не менее 25 см, а также подтяжкой

клеммных и закладных болтов скреплений с крутящим моментом соответственно 200 и

150 Н × м.

в пределах всего участка, где

осуществляется очистка щебня, должны быть задействованы подъемно-рихтующие

устройства машин;

при работе в кривых радиусом

менее 1200 м, когда в рельсах действуют сжимающие силы, обеспечена дозировка

щебня у торцов шпал по наружной нити на ширину не менее 40 см, а при действии

растягивающих сил — на такую же величину у торцов шпал по внутренней нити.

При работе

роторных щебнеочистительных машин в условиях, сходных с изложенными в п. 6,

плечо у торцов шпал в кривых должно иметь ширину также 40 см.

Если очистка щебня под

рельсошпальной решеткой не предусмотрена, то траншеи у торцов шпал заполняют

балластом с обеспечением крутизны откосов 1:1,5.

При работе на бесстыковом пути модернизированных щебнеочистительных машин на

базе ЭЛБ-1 и ЖЛБ-3 с подрезными ножами (независимо от наличия РФУ) подъемка

рельсошпальной решетки не должна превышать 35 см. В случаях окончания работ вне

уравнительных пролетов, до подхода этих щебнеочистительных машин к месту

разрядки необходимо производить:

а) ослабление гаек клеммных

болтов на участке длиной до 150 м, не подлежащем очистке балласта в данное

«окно», начиная от места остановки средней тележки ЩОМ для разрядки

сетки. Длина участка раскрепления в зависимости от высоты опускания решетки

указана в табл

б) постепенное опускание решетки

за 65-70 м до места разрядки, чтобы высота ее вывешивания стала по возможности

минимальной и не превышала 25 см. До начала опускания решетки включаются роторы

(при их наличии) с приближением их к торцам шпал до 5 см. При опускании решетки

постепенно заглубляется подрезной нож с предварительной установкой загребных

крыльев вдоль пути. На указанном 70-метровом участке производится усиленная

дозировка балласта по концам шпал, например, при помощи боковых лотков ЩОМ или

хоппер-дозаторной вертушки.

Таблица 4. Длины участков раскрепления рельсовых плетей в месте разрядки

щебнеочистительных машин с подрезными ножами

Высота

опускания решетки, см

Длина участка раскрепления, м

ЩОМ без РФУ

ЩОМ с РФУ

25

80

60

30

100

80

35

150

100

По окончании работ с

вывешенной рельсошпальной решеткой следует выполнить местную разрядку сжимающих

напряжений в соответствии с табл.

После

использования в «окно» комплекса основных машин, включая динамический

стабилизатор, на отремонтированном участке дополнительно контролируют усилие

затяжки болтов динамометрическим ключом и возможный угон плетей по поперечным

створам от постоянных реперов. При обнаружении отступлений принимают меры в

соответствии с п. 2 с подтяжкой болтов до норм, указанных в п.

Так же, как и при

текущем содержании, о всех работах, связанных с воздействием на

температурно-напряженное состояние бесстыкового пути, по окончании работ с

применением тяжелых путевых машин следует делать записи в Журнале или

Паспорте-карте.

Сравнение технологий укладки бесшовных трамвайных рельсов

Современные модели транспорта тоже ездят по бесстыковому пути, который в данном случае можно организовать 4 разными способами (их больше, но мы приводим самые популярные):

- BKV – запрессовав прокатное изделие в бетонную плиту – быстро получите устойчивую геометрию и хорошую шумо- и виброизоляцию, но вместе с ней и низкую вертикальную жесткость;

- на ЖБ-шпалу с анкерными креплениями – дешевый, долговечный, простой в обслуживании вариант, но слабо поддающийся ремонту, шумный, требующий пусть беспроблемного, но постоянного ухода;

- на деревянное опорное основание с применением костылей – недорогой, рассчитанный на многие годы эксплуатации, подходящий для обособленных полотен, но затратный при реконструкции и потенциально вредный для подземных коммуникаций (без изоляции);

- без балластного корыта – возможен для реализации при малых строительных высотах, хорошо поглощает звуки, используется до 30 лет, но совсем не бюджетный, требует времени и четкого соблюдения стандартов.

У каждой технологии есть свои плюсы и минусы – выбирайте в зависимости от особенностей своего объекта. Но помните, что в любом случае нужно правильно нанести маркировку рельсовых плетей бесстыкового пути, указав номер РСП, самой металлоконструкции по ведомости, длину, проектное обозначение и сторонность, дату укладки и температуру.

Надеемся, что помогли вам разобраться, а если возникли какие-то дополнительные вопросы по теме, не стесняйтесь задать их консультантам компании «ПромПутьСнабжение». Про скрепление рельсов на стыковых участках вы можете узнать из этой статьи.

Фото крепления типа КБ

Отдельного внимания заслуживает особенность промежуточных рельсовых скреплений отлично сопротивляться продольному перемещению. Если выбраны раздельные элементы, то и дополнительной фиксации не потребуется, что удобно. Плюс, такая конструкция будет естественным образом защищена от «угона», то есть от продольного смещения вдоль путей, тем более если опорное основание будет лежать на щебеночном балласте. Это упругий слой, который поможет равномерно передать нагрузку на земляное полотно, а также сможет эффективно отводить воду от ВСП.

А вот смешанное или нераздельное соединение для защиты от «угона» необходимо дополнительно комплектовать противоугонами. Это пружинные скобы, которые защемляются на подошве двутавровой жд направляющей одним своим концом, а другим защелкиваются с противоположной стороны подошвы. Также могут быть оснащены прижимным клином, но обычно устанавливаются без него, так как тогда они максимально легкие и в них нечему ломаться (в наличии всего одна деталь). Такие устройства хорошо зарекомендовали себя на узко- и ширококолейных линиях, на одно- и двухпутных полотнах. Они просты в обслуживании и эксплуатируются длительное время, поэтому их установка экономически оправдана.

Закрепление плетей при укладке. Маркировка плетей. Оптимальная температура закрепления плетей

Ответ: Рельсовые плети должны закрепляться на постоянный режим работы при оптимальной температуре,определяемой в соответствии с тех. указаниями по устройству укладки бесстыкового пути. Оптимальная температура закрепления плетей приводится для каждой Ж/Д и для данного региона. После укладки и закрепления плети,против каждого пикетного столбика должны быть оборудованы маячные шпалы, а на плетях,на шейке и подошве рельса в створке с боковой гранью подкладки маячной шпалы нанесены вертикальные риски. Температура закрепления плети должна быть записана на конце плети и в паспорте-карте бесстыкового пути.

Маркировка 08. 361. 804 – 09 – 16л – 06. 09 +22

08 – завод изготовитель плети РСП 08

361 – номер плети завода изготовителя

804 – длина при температуре +20 градусов

09 – номер плети по проекту ПМС

16л – номер плети в ПЧ, Л – левая

09 – дата закрепления

+22 – температура закрепления

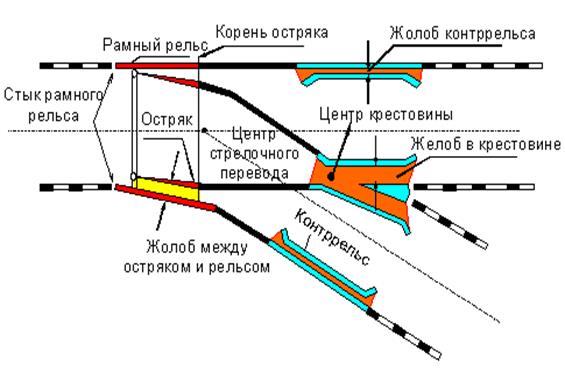

Конструкция стрелочных переводов

Соблюдение температурного режима при выполнении работ,связанных с ослаблением устойчивости рельсошпальной решетки против выброса.

Ответ: путевые работы связанные с ослаблением устойчивости рельсошпальной решетки разрешается производить если температура рельса в пути от температуры закрепления не превышает следующих значений:

Исправление просадок и перекосов с подъемкой до 2см на прямых участках 20 °, на кривых от 5 до 15°

Рихтовка до 1см 15° в кривых от 5 до 15°

Одиночная смена шпал с вывеской решетки до 2 см в прямых до 20° в кривых от 5 до 15°

вырезка балласта до уровня подошвы шпал на длинне пути до 25м без подъема домкратами прямых до 20° в кривых от 5 до 15°

Поиск по сайту:

mydocx. ru — 2015-2022 year. 014 sec

УКЛАДКА ПЛЕТЕЙ

Замена инвентарных

рельсов на сварные плети или смена плетей производится в «окно». При

подготовительных работах до «окна» допускается частичное снятие клемм

на инвентарных рельсах (или сменяемых плетях), при этом рельсы (или плети)

должны оставаться закрепленными на всех предстыковых шпалах и на каждой третьей

шпале при пропуске поездов со скоростями от 26 до 60 км/ч, на каждой шестой —

до 25 км/ч.

Надвигать плеть на подкладки

следует, начиная с одного конца плети, совместно со сболченными с ней

уравнительными рельсами и с вваренными изолирующими стыками, если они требуются

по проекту. Предпочтительна такая организация работы, при которой

последовательно одну за другой сменяют несколько плетей (совместно с

уравнительными рельсами и изолирующими стыками), число которых определяется

продолжительностью предоставленного «окна» и достигнутым темпом

работ. При надвижке следует тщательно следить за правильным положением

прокладок.

Для облегчения надвижки и

выправки в плане плетей, укладываемых в кривых, можно пользоваться ударными или

гидравлическими приборами, локомотивами или другими средствами принудительного

продольного перемещения участков плети.

Изготовление и

укладка длинных плетей могут быть выполнены одним из четырех способов:

1) сваркой внутри колеи способом

предварительного изгиба коротких плетей в плети длиной до блок-участка с

последующей надвижкой их на

подкладки;

2) укладкой на подкладки и

приведением к оптимальной температуре коротких плетей с последующей сваркой в

длинную;

3) сваркой с предварительным

изгибом плетей, надвигаемых на подкладки во время «окна»;

4) сваркой с предварительным

изгибом эксплуатируемых плетей.

При сварке внутри

колеи каждая последующая плеть выгружается по отношению к предыдущей, с которой

сваривается, с забегом, равным обрезаемым концам плетей с болтовыми отверстиями

и запасу металла на сварку.

Если плети,

уложенные на подкладки, были закреплены при оптимальной температуре, то сварка их

между собой, выполняемая также при оптимальной температуре, производится

следующим образом.

Заранее подготавливают рельсовую

вставку длиной 12,5 м без болтовых отверстий и сваривают ее с концами уложенных

плетей взамен временного рельса. Перед сваркой концы рельсовых плетей с

болтовыми отверстиями отрезаются. Длина рельсовой вставки должна быть равна

расстоянию между обрезанными концами плетей с запасом на сварку D l. Запас на сварку

где D l1

— величина припуска на оплавление и усадку металла при сварке двух стыков

(устанавливается при сварке контрольных образцов); D l2

— величина припуска на косину реза рельсорезным станком (2-3 мм); 5 мм — запас

на остаточную стрелу изгиба.

При сварке

эксплуатируемых плетей рельсы уравнительного пролета заменяются рельсовой

вставкой. Длина рельсовой вставки после введения плетей в оптимальную

температуру должна быть равна

где lо

— расстояние между необрезанными концами плетей; D lо

— длина двух обрезаемых концов с болтовыми отверстиями.

Рельсовая вставка должна быть

сварена из рельсов с близким к плетям износом ±1 мм и пропущенным тоннажем не

более, чем в эксплуатирующихся плетях.

Сварка эксплуатируемых плетей

выполняется при оптимальной температуре закрепления. Разрешается производить

сварку при температурах, отличающихся от оптимальной в сторону повышения (до

+15 °С), но с обязательной последующей регулировкой напряжений с ослаблением

гаек клеммных болтов и вывешиванием плетей на каждой 15-й шпале на ролики или

полиэтиленовые пластины на протяжении 150 м в каждую сторону от места сварки. Возможно применение пластин и из других материалов, указанных в п. Сварка плетей способом предварительного изгиба должна производиться в

соответствии с утвержденным технологическим процессом. Допускается сварка при

температурах ниже оптимальной при условии выполнения требований п.

Если температура закрепления

обеих или одной из свариваемых плетей ниже оптимальной, то перед сваркой

производится принудительный ввод их в оптимальную температуру с использованием

растягивающих или нагревательных приборов, а затем производится сварка.

По окончании

сварки и закрепления плетей должна быть проведена ультразвуковая дефектоскопия

сварных стыков. Все сваренные в пути стыки должны быть обозначены двумя парами

вертикальных линий, наносимых по всей высоте рельса белой масляной краской

симметрично относительно этого стыка на расстоянии 10 см от него. Дата сварки и

температура рельсов при сварке плетей должны быть зафиксированы в

Паспорте-карте бесстыкового пути с длинными плетями и журнале учета их службы

(далее — Паспорт-карта) ( приложение 7).

СВАРКА ПЛЕТЕЙ СО СТРЕЛОЧНЫМИ ПЕРЕВОДАМИ

При укладке на путях

1-2-го классов и внеклассных стрелочных переводов на железобетонных брусьях

рельсовые стыки в пределах этих переводов должны быть, как правило, сварены, а

изолирующие стыки в пределах переводной кривой должны иметь утвержденную

конструкцию.

Следует стремиться к сварке переводов

с примыкающими к ним рельсовыми плетями бесстыкового пути.

Технические условия

и технологии сварки рельсов в пределах стрелочных переводов, сварки их с

примыкающими плетями, конструкция пути на подходах к крестовинам с подвижным

сердечником и конструкция изолирующих стыков в таких переводах должны быть

утверждены ЦП МПС.

ПОГРУЗКА. ПЕРЕВОЗКА. ВЫГРУЗКА ПЛЕТЕЙ

Перевозка плетей бесстыкового пути длиной до 800 м, изготовленных в стационарных

РСП, осуществляется на специальном составе в соответствии с Инструкцией по

эксплуатации состава рельсовозного для перевозки 800-метровых плетей.

Погрузка плетей с

продольной надвижкой на ролики спецсостава выполняется или непосредственно с

поточной линии РСП или со склада готовой продукции на подъездном пути,

являющемся продолжением поточной линии. При погрузке сваренных плетей на состав

следует оберегать их от изгиба,

скручивания и ударов.

Для закрепления на спецсоставе и

стаскивания с него плетей по обоим их концам должны быть просверлены отверстия

диаметром 30 мм на расстоянии 100 мм

от торца плети или типовые отверстия под стыковые болты.

Закрепление всех

плетей на составе после погрузки делается в голове последнего, чтобы удерживать

плети от продольных перемещений при торможениях состава, при маневрах на

станциях, изменениях температуры. Для предохранения плетей, свободно лежащих на

рольгангах, от возможных поднятий из ручьев роликов на каждом вагоне поверх

плетей укладывается по одной поперечной ограничительной планке.

Концы выгружаемых плетей следует размещать точно в створе по отношению к концам

ранее уложенных плетей или уравнительных рельсов во избежание излишней

продольной передвижки, а при сварке с изгибом плеть должна выгружаться с

забегом.

Для предупреждения

значительного искривления или выброса выгруженных плетей, в тех случаях когда

до укладки в путь ожидается повышение их температуры на 15 °С и более, плети

необходимо закреплять на деревянных шпалах или полушпалах, временно

укладываемых в шпальные ящики, двумя костылями через каждые 15 м в кривых

радиусами 800 м и менее и через 25 м в остальных случаях, причем костыли не

должны зажимать подошву рельса.

Концы выгруженных

плетей следует защищать башмаками от возможного зацепления за них свисающих с

подвижного состава частей; башмаки не должны препятствовать температурному

перемещению рельсовых плетей.

ЗЕМЛЯНОЕ ПОЛОТНО

Земляное полотно должно быть прочным и устойчивым и иметь достаточные размеры

для размещения балластной призмы согласно п. 3

ТУ-2000. Для этого на стадии проектирования бесстыкового пути оно должно быть

обследовано в соответствии с Инструкцией по содержанию земляного полотна

железнодорожного пути. Не допускаются пучины высотой более 10 мм, просадки пути, сплывы и оползания

откосов насыпей и другие деформации земляного полотна. Они должны быть

устранены в соответствии с Техническими условиями на работы по ремонту и

планово-предупредительной выправке пути до укладки бесстыкового пути.

Минимальная ширина

обочины земляного полотна для внеклассных линий и линий 1-го и 2-го классов —

50 см, 3-го класса — 45 см, 4-го и 5-го классов — 40 см.

Особенности бесстыкового пути

К его конструкции предъявляют следующие требования:

- запас прочности рельсов обязан компенсировать температурные напряжения, а значит равняться 125-150 МПа;

- скрепления должны сохранять изначально заданный зазор (10-12 мм максимум), а также эффективно препятствовать угону; для этого нужно, чтобы они обладали погонным сопротивлением по одной нити от 250 Н/см, по соединению – от 300-400 Н/см;

- устойчивость шпальной решетки играет ключевую роль – необходимо, чтобы она препятствовала выбросу деталей полотна при нагревании;

- важно, чтобы балластная призма оставалась достаточно плотной и не давала элементам опорного основания перемещаться по ней как во время движения поездов, так и в состоянии покоя транспортной линии.

При любой длине бесстыкового пути его плети могут быть компенсированы одним из двух видов уравнителей – или рельсами, или приборами. Первые мы уже рассмотрели выше, а вторые представляют собой некий аналог стрелок (с остряками, но без крестовин). С ними концы крайних двутавров способны свободно двигаться на расстояние до 50 см. Но их использование усложняет содержание колеи, да и в точках монтажа возникают дополнительные динамические нагрузки. Поэтому применение целесообразно только в тех случаях, когда проблематично организовать регулярное снятие обычных звеньев для разрядки сезонных температурных напряжений.