- Технологии производства

- Преимущества и недостатки

- Особенности маркировки углеродистых сталей

- Стали углеродистые качественные (улучшаемые)Править

- ПрименениеПравить

- Химический состав в % материала Ст3сп

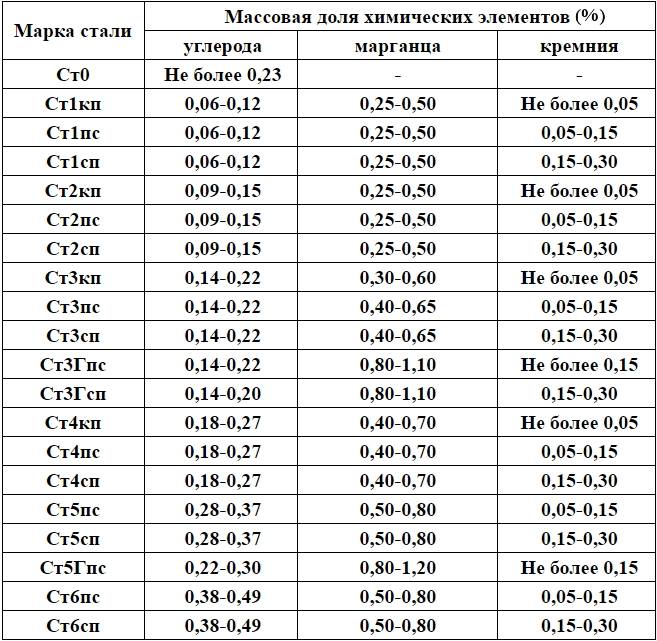

- Химический состав, % (ГОСТ 380-2005)

- Технологические свойства

- Сравнение с легированными конструкционными сталями

- Сравнение с легированными инструментальными сталями

- Сравнение химического состава

- Сравнение механических свойств

- Что собой представляют углеродистые стали

- Сферы применения инструментальных сталей

- Сортамент

- Виды поставки

- Принципы маркировки стали

- Стандарты, регламентирующие качество проката из углеродистой стали

- Качество конструкционных углеродистых сталейПравить

- Обработка сталиПравить

- Химико-термическая обработка сталейПравить

- Заменители

- Марки стали

- Сталь ст3сп5

- Сталь 20

- Примеры расшифровки маркировки

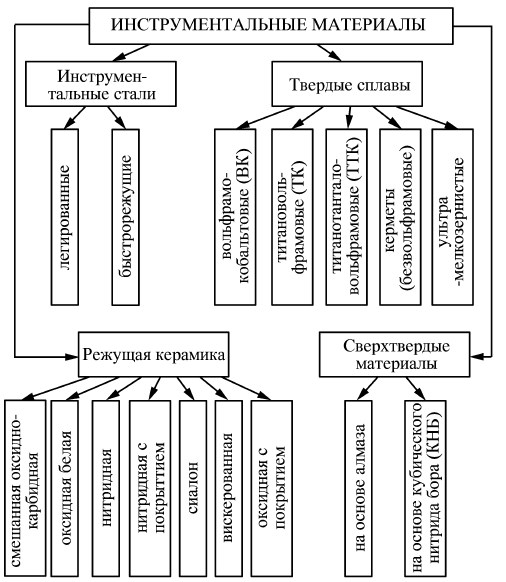

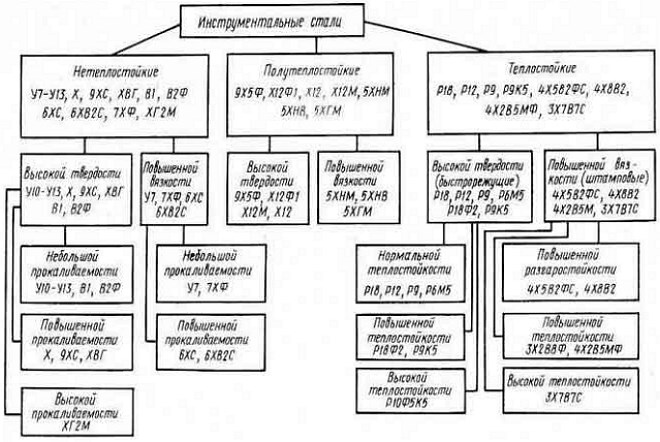

- Виды инструментальных сталей

- Обозначения по типам

- Разновидности сталей

- Способы улучшения прочностных характеристик

- Российские стандарты маркировки

- Маркировка углеродистой стали

- Классификация по назначению

- Классификация по степени раскисления

- Стали конструкционные теплоустойчивыеПравить

- Применение углеродистой стали

- Маркировка качества стали

- Качественная

- Высококачественная

- Особо качественная

- Классификация углеродистых сталей

- По качеству

- Состав химических элементов

- Какие фирмы занимаются производством углеродистой стали

- Классификация сталейПравить

Технологии производства

На сегодняшний день в металлургической промышленности используются три основных технологии производства углеродистой стали. Их основные отличия состоят в типе используемого оборудования. Это:

- плавильные печи конвертерного типа;

- мартеновские установки;

- плавильные печи, работающие на электричестве.

В конвертерных установках расплавке подвергаются все составляющие стального сплава: чугун и стальной лом. Кроме того, расплавленный металл в таких печах дополнительно обрабатывается при помощи технического кислорода. В тех случаях, когда примеси, присутствующие в расплавленном металле, необходимо перевести в шлак, в него добавляют обожженную известь.

Печь для конвертерной выплавки стали

Процесс получения углеродистой стали по данной технологии сопровождается активным окислением металла и его угаром, величина которого может доходить до 9% от общего объема сплава. К недостатку данного технологического процесса следует отнести и то, что он проходит с образованием значительного количества пыли, а это вызывает необходимость использования специальных пылеочистительных установок. Применение таких дополнительных устройств сказывается на себестоимости получаемой продукции. Однако все недостатки, которыми характеризуется этот технологический процесс, в полной мере компенсируются его высокой производительностью.

Выплавка в мартеновской печи – еще одна популярная технология, которую применяют для получения углеродистых сталей различных марок. В ту часть мартеновской печи, которая называется плавильной камерой, загружается все необходимое сырье (стальной лом, чугун и др. ), которое подвергается нагреванию до температуры плавления. В камере происходят сложные физико-химические взаимодействия, в которых принимают участие расплавленные металл, шлак и газовая среда. В результате получается сплав с требуемыми характеристиками, который в жидком состоянии выводится через специальное отверстие в задней стенке печи.

Цех мартеновских печей

Сталь, получаемая при выплавке в электрических печах, за счет использования принципиально другого источника нагревания не подвергается воздействию окислительной среды, что позволяет сделать ее более чистой. В различных марках углеродистой стали, полученной при выплавке в электрических печах, присутствует меньшее количество водорода. Этот элемент является основной причиной появления в структуре сплавов флокенов, значительно ухудшающих их характеристики.

Каким бы способом ни выплавлялся углеродистый сплав и к какой бы категории в классификации он ни относился, основным сырьем для его производства являются чугун и металлический лом.

Преимущества и недостатки

Углеродистые стали имеют немало преимуществ и недостатков. К преимуществам материалов относятся:

- высокие показатели ударной вязкости;

- длительное сохранение заточки;

- повышенные прочностные характеристики;

- приемлемая стоимость ввиду отсутствия легирующих элементов.

Недостатки углеродистых сплавов:

- уязвимость к коррозионному поражению;

- повышенное содержание вредных примесей в сравнении с легированными сталями;

- необходимость многоуровневой термической обработки для придания сплаву требуемых свойств.

Металлические конструкции из углеродистой стали подвергаются окрашиванию. Это исключает их окисление под действием внешних факторов.

Рис. 2 Коррозионное поражение необработанного участка опор из углеродистой стали

Особенности маркировки углеродистых сталей

На данный момент единая международная маркировка металлических сплавов отсутствует, и каждая страна/регион использует как собственные, так и межгосударственные системы. Как правило, они основываются либо на химическом составе, либо на назначении сплава с указанием гарантированного уровня основных свойств.

В Украине, как и в странах-участницах СНГ, при заказе металлопродукции, в проектно-конструкторской и другой документации маркировка углеродистых сталей выполняется по первому принципу с использованием буквенно-цифровой системы. Причем буквенным сокращением «Ст» принято обозначать стали обыкновенного качества, а идущие следом цифры от 0 до 6 – это номер сплава, условно присвоенный на основе состава химических элементов. Для маркировки качественных сталей используют двухзначные номера, порядок которых говорит об усредненном количестве углерода в сотых долях процентах.

Для обозначения степени раскисления после номера прописывают соответствующие индексы – кп (кипящая), пс (полуспокойная), сп (спокойная). В случае, если в составе находится увеличенная массовая доля марганца (от 0,80% и выше), то после цифрового обозначения ставится буква «Г». В то же время наличие буквы «А» в маркировке указывает, что углеродистая сталь отличается хорошей обрабатываемостью. Такие сплавы часто называют автоматными, так как они отлично зарекомендовали себя при серийном производстве деталей, использующем обработку на высокоскоростных металлорежущих станках с ЧПУ и автоматических станочных линиях.

Для обозначения инструментальных углеродистых сталей принято использовать «У» в начале маркировки. После нее традиционно идут одна или две цифры, числовой порядок которых отражает количество углерода в десятых долях процента.

Иногда в обозначении углеродистых сталей после цифрового кода можно увидеть и другие буквенные обозначения. Они указывают следующее:

- К – котельная сталь. Для нее свойственна улучшенная стабильность физико-механических свойств и повышенная прочность, что позволяет использовать ее для газовых баллонов, элементов теплогенерирующего оборудования и сосудов, работающих под давлением;

- Л – литейная сталь. Обладает повышенной жидкотекучестью, так как предназначена для отливок.

Но во многих странах действуют сразу несколько систем. Например, в США стали маркируют, руководствуясь многочисленными стандартами, но наиболее применяемыми являются ASTM, AISI, SAE, ASME. Японская система еще недавно широко использовалась в странах Юго-Восточной Азии, но постепенно отмечается переход на собственные стандарты.

Принцип наименования сталей группы 1 по EN 10027-1

Классификация по назначениюКонструкционные

Арматур-ные

Котельные

Для трубопро-водов

Машино-строитель-ные

Обозначение

S

B

P

L

E

Минимальный предел текучести,Н/мм2

355*

500*

265*

360*

295*

Символы, что обозначают дополнительные свойства(1 подгруппа)

M, N, Q, G

N,H, G

M, N, Q, B, S, G

M, N,Q,G

G

t,°C

Работа разрушения при ударе, Дж

27

40

60

+20

JR

KR

LR

0

J0

K0

L0

-20

J2

K2

L2

-30

J3

K3

L3

-40

J4

K4

L4

-50

J5

K5

L5

-60

J6

K6

L6

M – термомеханически упрочненная сталь, N – нормальной вытяжки, B – баллоны со сжатым воздухом, H – высокой вытяжки, S — обычные сосуды под давлением, Q- термообработанная, G – другие качества (при необходимости сопровождается одной или двумя цифрами)

Примечание: *данные указаны в качестве примера

Стали углеродистые качественные (улучшаемые)Править

- Сталь — слово «Сталь» указывает, что данная углеродистая сталь качественная. (В настоящее время слово «Сталь» не пишется, указывается только индекс и последующие буквы)

- Цифра — указывает на содержание в стали углерода (С) в сотых долях процента.

ПрименениеПравить

98% состава стали ст3 составляет железо. Содержание углерода в составе ст3 невысоко. Его достаточно, чтобы обеспечить сплаву твердость, в то же время он не снижает вязкость стали и ее пластичность. В составе также можно обнаружить:

- Кремний. Этот элемент является основным раскислителем сплава. Благодаря ему сталь ст3 приобретает мелкозернистую структуру, а еще он увеличивает прочность, не снижая пластичности.

- Марганец. Раскислитель, способствующий выводу серы. Благодаря марганцу сталь улучшается качество поверхности, сталь лучше сваривается, куется, становится устойчивой к износу.

- Сера. Вредная примесь, которая становится причиной повышения красноломкости риска растрескивания при высокотемпературной обработке.

- Фосфор. Вредная примесь, сильно снижающая температурный диапазон применения сталей. Из-за фосфора при высоких температурах сталь теряет пластичность, а при низких становится склонной к хрупкости.

- Никель, медь, хром, азот, алюминий. Элементы могут присутствовать в составе стали 3, но не влиять на ее характеристики из-за незначительной концентрации.

Фосфор и сера негативно сказываются на свариваемости из-за них сварные швы становятся пористыми и склонными к трещинам.

Химический состав в % материала Ст3сп

ГОСТ 380- 2005

C

Si

Mn

Ni

S

P

Cr

N

Cu

As

0. 14 — 0. 22

0. 15 — 0. 3

0. 4 — 0. 65

до 0. 3

до 0. 05

до 0. 04

до 0. 3

до 0. 008

до 0. 3

до 0

Химический состав, % (ГОСТ 380-2005)

Марка стали

Массовая доля химических элементов

углерода

марганца

кремния

Ст3сп

0,14-0,22

0,40-0,65

0,15-0,30

Технологические свойства

Технологические свойства материала Ст3сп.

Свариваемость:

без ограничений. Флокеночувствительность:

не чувствительна. Склонность к отпускной хрупкости:

не склонна.

Температура критических точек, °C

Нормируемые показатели стали Ст3сп по категориям проката (ГОСТ 535-2005)

Катег- ория

Химич- еский состав

Времен- ное сопротив- ление σв

Предел текуче- сти σт

Относи- тельное удли- нение δ5

Изгиб в холо- дном сос- тоянии

Ударная вязкость

KCU

KCV

При темпе- ратуре, °C

После механи- ческого старения

При темпе- ратуре, °C

+ 20

-20

+ 20

-20

1

—

+

+

+

+

—

—

—

—

—

2

+

+

+

+

+

—

—

—

—

—

3

+

+

+

+

+

+

—

—

—

—

4

+

+

+

+

+

—

+

—

—

—

5

+

+

+

+

+

—

+

+

—

—

6

+

+

+

+

+

—

—

—

+

—

7

+

+

+

+

+

—

—

—

—

+

Параметры применения электросварных прямошовных труб из стали Ст3сп (ГОСТ 32569-2013)

Параметры применения электросварных спиральношовных труб из стали Ст3сп (ГОСТ 32569-2013)

Применение стали Ст3сп для крепежных деталей(ГОСТ 32569-2013)

Марка стали

Технические требования

Допустимые параметры эксплуатации

Назначение

Температура стенки, °С

Давление среды, МПа (кгс/см2), не более

СтЗсп4 ГОСТ 380

СТП 26. 260. 2043

От -20 до +300

2,5 (25)

Шпильки, болты, гайки

10 (100)

Шайбы

Условия применения стали Ст3сп для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок (штамповок) (ГОСТ 33260-2015)

Материал

НД на поставку

Температура рабочей среды (стенки), °С

Дополнительные указания по применению

Ст3сп ГОСТ 380

Поковки ГОСТ 8479Сортовой прокат ГОСТ 535, категории 3-5

От -30 до 300

Для сварных узлов арматуры на давление PN≤2,5 МПа (25 кгс/см2)

Лист ГОСТ 14637, категории 3-6

От -20 до 300

Для сварных узлов арматуры на давление PN 5 МПа (50 кгс/см2). Для категорий 4, 5 толщина листа для Ст3сп не более 25 мм; для категории 3 толщина листа не более 40 мм

Стойкость конструкционных материалов против щелевой эрозии (ГОСТ 33260-2015)

Группа стойкости

Балл

Эрозионная стойкость по отношению к стали 12X18H10T

Материал

Нестойкие

6

0,005-0,05

Cтали ВСт3сп3 и ее сварные соединения.

ПРИМЕЧАНИЕ. Коэффициент эрозионной стойкости материала представляет собой отношение скорости эрозионного износа материала к скорости эрозионного износа стали 12Х18Н10Т (принятой за 1).

Механические свойства проката при растяжении, а также условия испытаний на изгиб в холодном состоянии (ГОСТ 535-2005)

Марка стали

Ст3сп

Временное сопротивление σв, Н/мм2(кгс/мм2), для проката толщин, мм

до 10 включ. 380-490 (39-50)

св. 10

370-480 (38-49)

Предел текучести σт, Н/мм2(кгс/мм2), для проката толщин, мм (не менее)

до 10 включ. 255(26)

св. 10 до 20 включ. 245(25)

св. 20 до 40 включ. 235(24)

св. 40 до 100 включ. 225(23)

св. 100

205(21)

Относительное удлинение δ5, %, для проката толщин, мм (не менее)

до 20 включ. 26

св. 20 до 40 включ. 25

св. 40

23

Изгиб до параллельности сторон (а — толщина образца, d — диаметр оправки), для проката толщин, мм

до 20 включ. d = a

св. 20

d = 2a

- По согласованию изготовителя с потребителем допускается:

снижение предела текучести на 10 Н/мм2(1 кгс/мм2) для фасонного проката толщиной свыше 20 мм;снижение относительного удлинения на 1 % (абс.) для фасонного проката всех толщин. - снижение предела текучести на 10 Н/мм2(1 кгс/мм2) для фасонного проката толщиной свыше 20 мм;

- снижение относительного удлинения на 1 % (абс.) для фасонного проката всех толщин.

- Допускается превышение верхнего предела временного сопротивления на 49,0 Н/мм2(5 кгс/мм2), а по согласованию с потребителем — без ограничения верхнего предела временного сопротивления при условии выполнения остальных норм. По требованию потребителя превышение верхнего предела временного сопротивления не допускается.

Ударная вязкость проката (ГОСТ 535-2005)

Марка стали

Ст3сп

Толщина проката, мм

Св. 5,0 до 10,0 включ. KCU, Дж/см2 (кгс*м/см2), не менее

Тип образца по ГОСТ 9454

2,3

При температуре, °С

+20

108(11)

-20

49(5)

После механического старения

49(5)

KCV, Дж/см2 (кгс*м/см2), не менее

Тип образца по ГОСТ 9454

12,13

При температуре, °С

+20

34(3,5)

-20

—

- Знак «-» означает, что показатель не нормируется.

- Определение ударной вязкости проката круглого сечения проводят начиная с диаметра 12 мм, квадратного — начиная со стороны квадрата 11 мм.

- Допускается снижение величины ударной вязкости на одном образце на 30 %, при этом среднее значение должно быть не ниже норм, указанных в настоящей таблице.

- Ударную вязкость KCV определяют при толщине проката до 20 мм включительно.

Сравнение с легированными конструкционными сталями

Сталь ст3 является углеродистой конструкционной сталью обыкновенного качества. Она используется для получения сварных и несварных конструкций, тяжелонагруженных ферм и других несущих элементов. Ст3 устойчива к атмосферной коррозии, но без защитного покрытия будет разрушаться при длительном контакте с влагой или агрессивной химической средой.

Легированная конструкционная сталь защищена от коррозии легирующими элементами, благодаря чему может использоваться без защитного слоя при контакте с влагой и агрессивными средами. Легированная сталь сложнее в производстве, дороже и более склонна к хрупкости. Обработка такой стали может требовать особых условий, в то время как более доступная и простая в производстве ст3 не требует никаких специальных условий обработки.

Химический состав зависит от марки углеродистой стали. При этом все сплавы данной группы содержат стандартное количество определенных элементов:

Показатели серы и фосфора превышают аналогичные параметры у легированных сталей. Это негативно сказывается на прочности продукции из углеродистых сплавов.

Рис. 1 Изменение структуры углеродистой стали с ростом процентного содержания углерода

Сравнение с легированными инструментальными сталями

Легированная инструментальная сталь применяется в производстве инструмента. Легирующие добавки направлены на повышение качеств стали, благодаря им, удается добиться значительного преимущества перед углеродистыми сплавами. К ним относятся:

- красностойкость;

- высокая прокаливаемость;

- стойкость к ударным нагрузкам (особенно важная для ударного инструмента);

- износоустойчивость.

Сталь ст3 является конструкционной и, как правило, не применяется для изготовления подвижных деталей инструментов.

Сравнение химического состава

Обратите внимание на допустимые пределы по углероду. В определенных пределах, ст20 можно легко заменить ст3. Меньше включений в сплавы вредных примесей в виде серы и фосфора. Присутствие постоянных примесей в виде марганца и кремния связано с технологией производства стали.

Таблица 2. Сравнение химического состава ст3сп5 по ГОСТ 380-05 со ст20 по ГОСТ 1050-13

Сравнение механических свойств

Механические характеристики материала получают при испытаниях сплавов и напрямую влияют на дальнейшие эксплуатационные качества. Механические характеристики делятся на две основные группы: характеристики прочности и пластичности. Определяемые свойства зависят от химического состава, поэтому разные сплавы предназначены для разных условий применения.

Таблица 3. Механические свойства горячекатаного проката при испытании на растяжение и изгиб по ГОСТ 14637-89 для ст3сп5. Где a — толщина образца, d — диаметр оправки.

Марка стали

Временное сопротивление σв, H/мм² (кгс/мм²)

Предел текучести σт, H/мм² (кгс/мм²), для толщин, мм

Относительное удлинение δ5, %, для толщин, мм

Изгиб до параллельности сторон для толщин, мм

до 20

св. 20 до 40

св. 40 до 100

св. 100

до 20

св. 20 до 40

св. 40

до 20

св. 20

Ст3сп

370-480 (38-49)

245 (25)

235 (24)

225 (23)

205 (21)

26

25

23

d=1,5a

d=2,5a

Таблица 4. Нормы ударной вязкости KCU по ГОСТ 14637-89 для ст3сп5.

Марка стали

Толщина проката, мм

Ударная вязкость KCU, Дж/см² (кгс м/см²)

при температуре, °С

после механического старения

+ 20

— 20

Ст3сп

5-9

78 (8)

39 (4)

39 (4)

10-25

69 (7)

29 (3)

29 (3)

26-40

49 (5)

—

—

Таблица 5. Механические свойства ст20 по ГОСТ 1050-2013 в нормализованном состоянии (термообработка) (согласуется с ГОСТ 1577-89 по механическим свойствам в нормализованном состоянии).

Марка стали

Механические свойства, не менее

Предел текучести σт, H/мм²

Временное сопротивление σв, H/мм²

Относительное удлинение δ5, %

Относительное сужение ψ, %

20

245

410

25

55

Таблица 6. Механические свойства ст20 в нормализованном состоянии по ГОСТ 1577-89.

Марка стали

Толщина, мм

Предел текучести σ₀,₂, H/мм² (кгс/мм²), не менее

Временное сопротивление σв, H/мм² (кгс/мм²)

Относительное удлинение δ5, %

вдоль

поперек

направления прокатки

не менее

20

до 100

230 (23,5)

400-550 (41-56)

27

25

от 100 до 160

210 (21,5)

380-520 (39-53)

25

23

Ст3сп5 – самая качественная и близкая к стали 20 без дополнительной термообработки после прокатки. Такие стали могут быть взаимозаменяемы без потери технических свойств и качества производимых деталей. Вы можете заказать поворотные заглушки по АТК 26-18-5-93 и Т-ММ 25-01-06 изготовленные из этих двух марок стали. Чтобы оформить заявку, направьте ваш запрос по электронной почте или позвоните менеджерам отдела продаж.

➥ 8 (499) 673-38-38 Москва

➥ 8 (343) 384-38-38 Екатеринбург

➥ 8 (812) 328-38-38 Санкт-Петербург

➥ 8 (800) 555-38-83 Бесплатно по РФ

Что собой представляют углеродистые стали

Углеродистые стали, которые в зависимости от основной сферы применения подразделяются на конструкционные и инструментальные, практически не содержат в своем составе легирующих добавок. От обычных стальных сплавов эти стали также отличает и то, что в их составе содержится значительно меньшее количество таких базовых примесей, как марганец, магний и кремний.

Содержание основного элемента – углерода – в сталях данной категории может варьироваться в достаточно широких пределах. Так, высокоуглеродистая сталь содержит в своем составе 0,6–2% углерода, среднеуглеродистые стали – 0,3–0,6%, низкоуглеродистые – до 0,25%. Данный элемент определяет не только свойства углеродистых сталей, но и их структуру. Так, внутренняя структура стальных сплавов, содержащих в своем составе менее 0,8% углерода, состоит преимущественно из феррита и перлита, при увеличении концентрации углерода начинает формироваться вторичный цементит.

Нормы содержания химических элементов в углеродистых сталях

Углеродистые стали с преобладающей ферритной структурой отличаются высокой пластичностью и низкой прочностью. Если же в структуре стали преобладает цементит, то она характеризуется высокой прочностью, но вместе с этим является и очень хрупкой. При увеличении количества углерода до 0,8–1% прочностные характеристики и твердость углеродистой стали возрастают, но значительно ухудшаются ее пластичность и вязкость.

Количественное содержание углерода также оказывает серьезное влияние на технологические характеристики металла, в частности на его свариваемость, легкость обработки давлением и резанием. Из сталей, относящихся к категории низкоуглеродистых, изготавливают детали и конструкции, которые не будут подвергаться значительным нагрузкам в процессе эксплуатации. Характеристики, которыми обладают среднеуглеродистые стали, делают их основным конструкционным материалом, используемым в производстве конструкций и деталей для нужд общего и транспортного машиностроения. Высокоуглеродистые стальные сплавы благодаря своим характеристикам оптимально подходят для изготовления деталей, к которым предъявляются повышенные требования по износостойкости, для производства ударно-штампового и измерительного инструмента.

Химический состав углеродистых сталей обыкновенного качества

Углеродистая сталь, как и стальной сплав любой другой категории, содержит в своем составе различные примеси: кремний, марганец, фосфор, серу, азот, кислород и водород. Часть этих примесей, такие как марганец и кремний, являются полезными, их вводят в состав стали на стадии ее выплавки для того, чтобы обеспечить ее раскисление. Сера и фосфор – это вредные примеси, которые ухудшают качественные характеристики стального сплава.

Хотя считается, что углеродистые и легированные стали несовместимы, для улучшения их физико-механических и технологических характеристик может выполняться микролегирование. Для этого в углеродистую сталь вводятся различные добавки: бор, титан, цирконий, редкоземельные элементы. Конечно, при помощи таких добавок не получится сделать из углеродистой стали нержавейку, но заметно улучшить свойства металла они вполне могут.

Сферы применения инструментальных сталей

Инструментальная сталь представляет собой сплав, содержание углерода в котором составляет не менее 0,7%. Ее структура при этом может быть доэвтектоидной, ледебуритной или заэвтектоидной. Инструментальные стали с различной структурой отличаются наличием вторичных карбидов. В сплавах с доэвтектоидной структурой вторичных карбидов нет. Между тем, в каждой из таких структур карбиды в обязательном порядке присутствуют: они образуются при эвтектоидных модификациях либо являются результатом распада мартенсита.

Схема-классификация инструментальных материалов

В современной промышленности инструментальные стали нашли широкое применение. Их используют для производства:

- рабочих деталей штампов, работающих по принципу холодного и горячего деформирования;

- высокоточных изделий;

- режущего инструмента;

- измерительных приборов;

- литейных прессформ, которые работают под давлением.

В зависимости от области применения инструментальных сталей к ним предъявляются определенные требования. Однако существуют общие для всех марок критерии соответствия:

- достаточный уровень вязкости (особенно актуальна эта характеристика для деталей, подвергающихся в ходе эксплуатации ударам);

- высокая прочность;

- износостойкость;

- высокий уровень твердости.

Марки сплавов, предназначенных для применения в условиях холодной деформации, должны ко всему прочему обладать гладкой рабочей частью, способностью сохранять размеры и форму, а также отличаться пределом текучести и упругости. А инструментальная сталь, пригодная для работы в условиях горячей деформации, должна обладать высокой теплопроводностью, противостоять отпуску и быть устойчивой к температурным колебаниям. Особым требованиям должны соответствовать и марки сталей, используемых для производства режущего инструмента.

Сортамент

- Швеллеры параллельные (П), с уклоном полок (У), равнополочные гнутые;

- круглые сечения круг и арматура;

- трубы ВГП, электросварные (ЭС), бесшовные (БГД);

- двутавры балочные, широкополочные, колонные, специальные, с уклоном полок;

- квадрат стальной;

- уголки равнополочные и неравнополочные;

- профиль квадратный и прямоугольный;

- листовая сталь горячекатаная, рифленая, просечно-вытяжная, полосовая.

Виды поставки

- Горячий листовой прокат, в том числе лента и полоса;

- поковки;

- рельсы;

- трубы;

- пруток и проволока.

Принципы маркировки стали

Маркировка стали – это краткое описание, дающее представление о физических и химических свойствах сплава. Разобраться в шифрах легко, если знать принципы их составления.

Маркировка состоит из букв и цифр, которые обозначают тот или иной химический элемент и его содержание в сплаве. Уметь пользоваться этой информацией важно, чтобы понимать влияние каждого компонента стали на ее свойства. Это поможет определить технические характеристики конкретной марки.

При выполнении заказа проектировщики сначала работают над конструкцией изделия. На основе свойств имеющихся материалов подбирается марка стали, удовлетворяющая требованиям по качеству. Далее проектировщики делают описание и расчеты, дающие картину того, как устройство будет вести себя в процессе движения. Это позволяет понять, какие элементы изделия испытывают повышенные нагрузки.

Если измерения и расчеты показали, что конструкция будет подвергаться сильному трению или высоким нагрузкам, требования к прочности компонентов сплава возрастают. Специалисты подбирают материалы марок по ГОСТ для конкретных условий использования. Из выбранного металла создается модель, которая тестируется по методикам, характерным для этой сферы. Если данный прототип не отвечает заявленным критериям, конструктор может изменить марку стали.

В естественной среде для железа характерны реакции с окислителями, серой, фосфором, галогенами. Раньше в качестве восстановителя использовали каменный уголь, чтобы очистить сырье и преобразовать оксидные соединения. Таким образом, в процессе горения при минимуме кислорода получался чугун. Доля углерода в нем составляет не менее 2,14 %, а оксиды и примеси присутствуют по минимуму. Чтобы получить сталь, необходимо сократить содержание углерода в сырье до 2 %.

Маркировка стали содержит буквы и цифры, описывающие состав и количественное соотношение химических элементов в нем. Важно понимать, как каждый из компонентов влияет на готовый сплав, чтобы разбираться в технических характеристиках определенной марки стали.

Работа с металлами в любой отрасли предполагает знание марок, свойств, характеристик, которые обозначены в индексе. Зашифрованная информация дает полное представление о металле и его особенностях. Для тех, кто разбирается в цифрах и буквах маркировки, обращаться к другим источникам за дополнительной информацией не требуется.

Стандарты, регламентирующие качество проката из углеродистой стали

Прокат из углеродистой стали выпускается согласно следующим стандартам:

- ГОСТ 14637-89 – толстолистовой прокат;

- ГОСТ 16532-97 – тонколистовой прокат;

- ГОСТ 535-2005 – фасонный прокат;

- ГОСТ 2590-2006 – круг.

Из углеродистой стали также производятся швеллеры, уголки и балки. Для каждого типа изделий предусмотрен собственный стандарт. В отдельных случаях используются технические условия.

Рис. 8 Рифленый листовой прокат из углеродистой стали

Качество конструкционных углеродистых сталейПравить

Качество конструкционных углеродистых сталей определяется наличием в стали вредных примесей фосфора (P) и серы (S). Фосфор придаёт стали хладноломкость

(хрупкость). Сера — самая вредная примесь — придаёт стали красноломкость. Содержание вредных примесей в стали:

- Обыкновенного качества — P и S — до 0,05 % (маркировка Ст).

- Качественная — P и S — до 0,035 % (маркировка Сталь).

- Высококачественная — P и S — до 0,025 % (маркировка А в конце марки).

- Особовысококачественная — Р и S — до 0,015 % (маркировка Ш в конце марки).

Обработка сталиПравить

Сталь в исходном состоянии достаточно пластична, её можно обрабатывать путём деформирования (давления): ковать, вальцевать, штамповать. Характерной особенностью стали является её способность существенно изменять свои механические свойства после термической обработки, сущность которой заключается в изменении структуры стали при нагреве, выдержке и охлаждении, согласно специальному режиму. Различают следующие виды термической обработки:

- отжиг;

- нормализация;

- закалка;

- отпуск.

Чем богаче сталь на углерод, тем она твёрже после закалки. Сталь с содержанием углерода до 0,3 % (техническое железо) практически закаливанию не поддаётся.

Химико-термическая обработка сталейПравить

Химико-термическая обработка сталей в дополнение к изменениям в структуре стали также приводит к изменению химического состава поверхностного слоя путём добавления различных химических веществ до определённой глубины поверхностного слоя. Эти процедуры требуют использования контролируемых систем нагрева и охлаждения в специальных средах. Среди наиболее распространённых целей, относящихся при использовании этих технологий, является повышение твёрдости поверхности при высокой вязкости сердцевины, уменьшение сил трения, повышение износостойкости, повышение устойчивости к усталости и улучшение коррозионной стойкости. К этим методам относятся:

- Цементация (C) увеличивает твёрдость поверхности мягкой стали из-за увеличения концентрации углерода в поверхностных слоях.

- Азотирование (N), как и цементация, увеличивает поверхностную твёрдость и износостойкость стали.

- Цианирование и нитроцементация (N + C) — это процесс одновременного насыщения поверхности сталей углеродом и азотом. При цианировании используют расплавы солей, имеющих в своём составе группу NaCN, а при нитроцементации — смесь аммиака с газами, которые имеют в составе углерод (СО, СН4 и др.). После цианирования и нитроцементации проводят закаливание и низкий отпуск.

- Сульфатирование (S) — насыщение поверхности серой улучшает приработку трущихся поверхностей деталей, уменьшается коэффициент трения.

Заменители

Заменитель это сплав, наиболее близкий по эксплуатационным характеристикам к основному. В качестве заменителей для ст3 обычно выступает одна из трех отечественных марок: С245, С285, ВСт3Сп.

Допустимо применение зарубежных аналогов, отличающихся по маркировке, но доступных в любом уголке карты мира. Ими являются:

- 40B;

- 722M24;

- E24-2;

- E24-4.

- SS330;

- В Италии:

- Fe360B;

Углеродистые стали представляют собой сплав железа, в котором содержание углерода до 0,6%. Количество серы и фосфора зависит от качества металла. Легирующие элементы присутствуют в незначительном количестве. Качественные характеристики зависят от количества углерода, серы, фосфора, марганца и кремния.

- твердость;

- свариваемость;

- прочность;

- вязкость;

- упругость.

Чем больше углерода, тем выше твердость, хрупкость и хуже свариваемость.

Марки стали

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 13 июля 2022 года; проверки требует 1 правка.

Сталь ст3сп5

- ГОСТ 380-2005

- Углеродистая сталь обыкновенного качества

- прокат толстолистовой ГОСТ 14637-89

Углеродистые стали обыкновенного качества по ГОСТ 380-05 обозначают индексом “СТ”, что расшифровывается как «Сталь», цифры — условный номер марки в зависимости от химического состава. Цифры от 0 до 6. Чем выше номер в обозначении, тем выше прочность.

Углеродистая сталь обыкновенного качества ст3 широко распространена в различных сферах машинного производства: от ЖКХ до нефтехимической отрасли. Различают несколько видов по степени раскисления. Для обозначения категории к обозначению марки добавляют номер категории. Сегодня мы более подробно остановимся на свойствах ст3сп5.

Таблица 1. ГОСТ 14637-89 Категории проката в зависимости от нормируемых характеристик. Где «+» означает, что характеристику нормируют, а знак «-» — не нормируют.

Категория

Нормируемая характеристика

Марка стали

Химический состав

Механич. св-ва при растяжении и изгибе до параллельности сторон

Ударная вязкость

KCU

KCV

при темп, °С

после механич. старения

при темп. °С

+20

-20

-40

0

+20

5

+

+

—

+

—

+

—

+

Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп

Стали обычного качества делятся на две группы: А и Б, где А — предоставляется по механическим свойствам, а Б — по химическим.

Сталь 20

- ГОСТ 1050-2013

- Конструкционная углеродистая качественная сталь

- прокат толстолистовой и широкополосный ГОСТ 1577-93

Качественные углеродистые стали по ГОСТ 1050-13 маркируются буквенно-цифровым способом. Двойной цифрой обозначается содержание углерода в сотых долях процента. Такая сталь является спокойной, в ее случае дополнительный индекс в маркировке не ставится.

Углеродистая конструкционная качественная сталь отличается повышенной прочностью, т. сталь 20 обладает высокой сопротивляемостью разрушению под действием внешней и внутренней среды. В процессе эксплуатации с водой возможно возникновение ржавчины, но это отразится только на внешнем виде, не затронув технические характеристики.

Примеры расшифровки маркировки

Для того чтобы расшифровка была понятнее, следует привести некоторые, наиболее яркие примеры маркировки. На основании примеров, определение марки стали в сравнении с уже известными, будет являться несложной задачей. Вот некоторые виды стали с расшифровкой условных обозначений:

- 30ХГСА – расшифровка марки стали говорит о том, что в сплаве содержится 0,3 % углерода, о чем свидетельствует цифра в начале обозначения. Сталь содержит хром (Х), марганец (Г), кремний (С), но их содержание менее 1,5 %. Символ «А» в конце обозначения говорит о том, что сталь высококачественная.

- У8ГА – инструментальная сталь с содержанием углерода 0,8 %. Высококачественная с добавлением марганца.

- Р6М5Ф2К8 – быстрорежущая сталь. Содержит 5 % молибдена, 2 % ванадия, 8 % кобальта. Хром содержится во всех быстрорежущих сталях в количестве около 4 %, поэтому в обозначение не входит. Вольфрам также всегда присутствует, но его содержание может изменяться, поэтому в данной марке его количество составляет 6 %.

- Ст3сп5 – сталь конструкционная нелегированная, полностью раскисленная – спокойная, 5-й категории, то есть может применяться для изготовления несущих сварных конструкций.

- ХВГ – сталь ХВГ имеет в составе хром, вольфрам и марганец в количестве около 1 % и дополнительные легирующие элементы, но их содержание меньше 0,5 %.

https://youtube.com/watch?v=6-eb6IN6A9o%3Ffeature%3Doembed

Виды инструментальных сталей

Все марки сталей для производства инструментов подразделяют на 5 основных групп.

Теплостойкие и вязкие

Как правило, это за- и доэвтектоидные стали, которые содержат в своем составе молибден, вольфрам и хром. Содержание углерода в таких легированных инструментальных сталях соответствует средним и низким значениям.

Высокотвердые и вязкие, нетеплостойкие

Такие сплавы отличает низкое содержание легированных элементов и среднее — углерода. Они также характеризуются невысокой прокаливаемостью.

Высокотвердые, теплостойкие и износостойкие

К таким маркам относятся быстрорежущие легированные стали (содержание легирующих элементов в них очень велико), а также сплавы с ледебуритной структурой, содержащие в своем составе более 3% углерода.

Износостойкие, высокотвердые и средней теплостойкости

Это стали с заэвтектоидной и ледебуритной структурой, в состав которых входит 2-3% углерода и от 5 до 12% хрома.

Высокотвердые и нетеплостойкие

Состав таких инструментальных сталей с заэвтектоидной структурой либо вообще не содержит легированных элементов, либо содержит их в незначительных количествах. Уровень твердости таких сплавов обеспечивается большим количеством углерода в их составе.

Классификация инструментальной стали в виде схемы

Важным параметром инструментальных сталей является уровень их твердости. Как правило, высокотвердые стали нежелательно применять для производства инструмента, который в процессе эксплуатации подвергается ударным нагрузкам. Объясняется это тем, что такие сплавы обладают невысокой вязкостью и значительной хрупкостью, что может привести к поломке инструмента, который из них изготовлен.

По уровню твердости можно выделить две категории инструментальных сталей:

- с высоким уровнем вязкости (содержание углерода в пределах 0,4-0,7%);

- с высокой износостойкостью и твердостью (углерода в них содержится больше: 0,7-1,5%).

Деталь гидромолота из высокотвердой стали

Классифицируют марки сталей и по степени их прокаливаемости. По данному критерию различают легированные стали с повышенной (возможный диаметр прокаливания 80-100 мм), высокой (50-80 мм) и низкой (10-25 мм) прокаливаемостью.

Обозначения по типам

Конструкционная сталь обыкновенного качества и не содержащяя легирующих элементов по требованиям ГОСТ 380-94 обозначается буквами «Ст» и зависимо от состава цифрами от 0 до 6. Металл более высокого качества получает меньший номер. Буквой «Г» отмечается высокая доля Mn в металле. Перед собственно маркой указывается группа металла.

Чем больше наличие углерода в металле и прочность стали, тем больше указанная цифра. Для указания подкатегории стали к знаку марки прибавляется номер в конце определённой категории, первая из них, как правило, не указана После указания вида и номера марки прописана степень раскисления. Например, Ст1кп2 означает:

- Ст – углеродистая обычного качества

- Марки – первой

- кп – кипящая

- 2 – вторая категория

Иногда маркировка бывает более длинной, например, химически стойкая легированная сталь 12Х18Н10Т. Расшифровка:

- 12 в начале обозначает содержание углерода – 0.12%. При отсутствии цифр подразумевается, что углерода больше 1%.

- Х18 – значит, что хрома в сплаве 18%

- Н10 – 10% никеля

Разновидности сталей

- По составу и количеству углерода стали бывают: обыкновенные, углеродистые, легированные, высокоуглеродистые, среднеуглеродистые.

- По структуре обозначения: доэвтектоидные, эвтектоидные, заэвтектоидные виды.

- По способу создания: с мартеновского, конветного типа, а также элетросталь.

- Степень раскисления стали: спокойное раскисление, кипящее раскисление и полуспокойные виды марки стали.

В вопросе практического применения делятся на виды:

- По качеству: качественная, высококачественная, особо высококачественная со значительным объемом и коэффициента добавок.

- По назначению она бывает: конструкционная, инструментальная сталь или иметь дополнительные легированные свойства.

Учитывайте виды, обозначения части содержание углерода в легированной или нелегированной стали по гост, в этом поможет расшифровка. Внимание к подобным аспектам гарантирует решение поставленных целей, результат даже при работе с инструментальной, быстрорежущей, сталью с разной степенью раскисления. Вымеренное сочетание позволяет придать достаточную твердость, гибкость, другие виды, свойства маркировки, важные для комфортной работы.

В компании «Инокстрейд» приведены ходовые виды и марки стали и сплавы по группам для массового использования, конструкций, которые изготавливаются строго по госту.

Способы улучшения прочностных характеристик

Если свойства марок легированных сталей улучшают посредством ввода в их состав специальных добавок, то решение такой задачи по отношению к углеродистым сплавам осуществляется за счет выполнения термообработки. Одним из передовых методов последней является поверхностная плазменная закалка. В результате использования этой технологии в поверхностном слое металла формируется структура, состоящая из мартенсита, твердость которого составляет 9,5 ГПа (на некоторых участках она доходит до 11,5 ГПа).

Само оборудование для плазменной закалки малогабаритно, мобильно и просто в эксплуатации

Поверхностная плазменная закалка также приводит к тому, что в структуре металла формируется метастабильный остаточный аустенит, количество которого возрастает, если в составе стали увеличивается процентное содержание углерода. Данное структурное образование, которое может преобразоваться в мартенсит при выполнении обкатки изделия из углеродистой стали, значительно улучшает такую характеристику металла, как износостойкость.

Одним из эффективных способов, позволяющих значительно улучшить характеристики углеродистой стали, является химико-термическая обработка. Суть данной технологии заключается в том, что стальной сплав, нагретый до определенной температуры, подвергают химическому воздействию, что и позволяет значительно улучшить его характеристики. После такой обработки, которой могут быть подвергнуты углеродистые стали различных марок, повышаются твердость и износостойкость металла, а также улучшается его коррозионная устойчивость по отношению к влажным и кислым средам.

Обработка деталей химико-термическим способом в вакуумной печи значительно увеличивает поверхностную прочность

Российские стандарты маркировки

Согласно российским стандартам, на стали обозначается маркировка, в которой указывается металлический состав и принадлежность к виду (частично). Если содержание углерода не превышает один процент, то его наличие в маркировке не участвует. В маркировку входят обозначения добавок, чтобы придать сплаву легирующие свойства. Они обозначаются десятыми и сотыми частями процента. Если какого-либо компонента менее полутора процентов, то его наличие отмечают только буквой.

Но не только химический состав присутствует в маркировке. Здесь есть символы, которые указывают на характеристики стального сплава для применения и уровень качества. Так буква «А» говорит о высоком качестве продукта.

Маркировка углеродистой стали

Классификацию и применение углеродистой стали отображают в маркировке. Согласно принятым стандартам, применяют следующие обозначения:

- качество стали: ст – обыкновенная, сталь – качественная, А – высококачественная;

- по способу раскисления: кп – кипящая; сп – спокойная, пс – полуспокойная;

- инструментальная сталь – У (в маркировке также указывают содержание углерода в процентах);

- соответствие нормативам – Б;

- качественная сталь, которая может свариваться между собой – И.

Для высококачественной стали также применяют маркировку, показывающую область применения сплава. Из буквенных обозначений также узнают количество примесей:

- В — вольфрам;

- Н – никель;

- К — кобальт;

- Г — марганец и т.д.

Для маркировки стального проката применяют цветовое обозначение, это позволяет не путать сорта металлопроката при транспортировке и хранении. Принято использовать следующие обозначения:

- Красный – высокопрочные стали;

- Желтый – конструкционные стали;

- Синий – нержавеющие стали;

- Зеленый — сталь универсального применения.

Классификация по назначению

Классификация углеродистых сталей по назначению определяет область применения сплавов. Инструментальные сплавы обладают повышенной прочностью, устойчивостью к механическим нагрузкам, устойчивостью к коррозии. Такой материал используют для изготовления инструментов, в том числе, ударных и режущих.

Область применения конструкционной стали достаточно обширна. Из металла изготавливают различные детали и элементы, в том числе, строительные металлоконструкции, элементы железнодорожных вагонов и т.

Классификация по степени раскисления

На разделение углеродистых сталей на различные типы оказывает влияние в том числе такой параметр, как степень раскисления. В зависимости от данного параметра углеродистые стальные сплавы делятся на спокойные, полуспокойные и кипящие.

Более однородной внутренней структурой отличаются спокойные стали, раскисление которых осуществляют, добавляя в расплавленный металл ферросилиций, ферромарганец и алюминий. За счет того, что сплавы данной категории были полностью раскислены в печи, в их составе не содержится закиси железа. Остаточный алюминий, который препятствует росту зерна, наделяет такие стали мелкозернистой структурой. Сочетание мелкозернистой структуры и практически полное отсутствие растворенных газов позволяет формировать качественный металл, из которого можно изготавливать наиболее ответственные детали и конструкции. Наряду со всеми своими достоинствами углеродистые стальные сплавы спокойной категории имеют и один существенный недостаток – их выплавка обходится достаточно дорого.

Строение стального слитка зависит от степени раскисленности стали

Более дешевыми, но и менее качественными являются кипящие углеродистые сплавы, при выплавке которых используется минимальное количество специальных добавок. Во внутренней структуре такой стали из-за того, что процесс ее раскисления в печи не был доведен до конца, присутствуют растворенные газы, которые негативно отражаются на характеристиках металла. Так, азот, содержащийся в составе таких сталей, плохо влияет на их свариваемость, провоцируя образование трещин в области сварного шва. Развитая ликвация в структуре этих стальных сплавов приводит к тому, что металлический прокат, который из них изготовлен, имеет неоднородность как по своей структуре, так и по механическим характеристикам.

Промежуточное положение и по своим свойствам, и по степени раскисления занимают полуспокойные стали. Перед заливкой в изложницы в их состав вводят небольшое количество раскислитилей, благодаря чему металл затвердевает практически без кипения, но процесс выделения газов в нем продолжается. В итоге формируется отливка, в структуре которой содержится меньше газовых пузырей, чем в кипящих сталях. Такие внутренние поры в процессе последующей прокатки металла практически полностью завариваются. Большая часть полуспокойных углеродистых сталей используется в качестве конструкционных материалов.

Ознакомиться со всеми требованиями ГОСТ к углеродистой стали можно, скачав данный документ в формате pdf по ссылке ниже.

Стали конструкционные теплоустойчивыеПравить

К теплоустойчивым конструкционным относятся стали, используемые в энергетическом машиностроении для изготовления котлов, сосудов, паронагревателей, паропроводов, а также в других отраслях промышленности для работы при повышенных температурах. Рабочие температуры теплоустойчивых сталей достигают 600—650 °C, причём детали из них должны работать без замены длительное время (до 10000-20000 ч.

При давлениях 6 МПа и температурах до 400 °C используются углеродистые котельные стали (12К, 15К, 18К, 20К). Для деталей энергоблоков, работающих при давлении до 25. 5 МПа и температурой до 585 °C применяются стали, легированные хромом, молибденом, ванадием. Содержание углерода 0. 08-0. 27 %. Термообработка этих сталей заключается в закалке или нормализации с обязательным высоким отпуском.

Применение углеродистой стали

Обычно углеродистая сталь используется при изготовлении разнообразных инструментов, элементов, сложных металлических конструкций. Из нее производят машиностроительные товары, детали котлов и трубопроводов. Широкое использование эти сплавы нашли и в строительстве. Главное условие — изделия из такого металла должны эксплуатироваться в агрессивной среде.

Маркировка качества стали

Качество стали зависит от количества вредных включений в составе. Но не всегда экономически выгодно очищать сплавы. Согласно системе стандартизации по качественным характеристикам выделены три класса стали.

Качественная

К этим маркам стали обыкновенного качества относят углеродосодержащие материалы. Они неоднородны, содержат много серы, фосфора, газов. Подходят для изготовления конструкций и деталей.

Нелегированные качественные стали распознаются по букве К. Например, шифр может выглядеть как 20К.

Высококачественная

Маркировка с буквой А в конце говорит о минимальном количестве вредных включений. При сравнении марок У8 и У8А, более качественными характеристиками будет обладать У8А. Изделия из нее получатся точнее.

Если буква А указана в начале маркировки, это означает конструкционную сталь высокой обрабатываемости. Например, А12 – автоматная, А30, А40. Но такая марка не дает сведений о соответствии стандартам чистоты.

Особо качественная

Чтобы обозначить максимально чистые от вредных примесей сплавы, в конце маркировки добавляют обозначения их способа получения:

- ВД – вакуумно-дуговая переплавка;

- Ш – электрошлаковый переплав;

- ВИ – вакуумно-индукционный;

- ПД – плазменно-дуговой.

Из чугунного расплава получить особо качественные сплавы невозможно, поэтому нужные показатели достигаются в процессе легирования – количество фосфора доводится до 0,025 %, а серы – до 0,1 %. Примером такой стали является сплав с маркировкой 30ХГСН2МА – ВД. Цифры здесь не указаны, так как количество присадок в пределах 0,8 до 1,2 %, их доля округляется до единицы.

Классификация углеродистых сталей

- Низколегированные стали. Содержание углерода (C) в них примерно 0,05-0,3%. Сплав отличается мягкостью, пластичностью. Чаще всего из них производят проволоку, листы, ленты.

- Среднеуглеродистые стали. Содержание углерода (C) в них 0,3-0,6%. Они более твердые и прочные нежели низколегированные. Но менее пластичны. Из-за этого повышается хрупкость и снижается свариваемость металла. Для улучшения свойств в сплав обычно добавляют марганец (Mn) и кремний (Si).

- Высокоуглеродистые стали. Содержание углерода (C) в них 0,6-1,0%. Для повышения закаливаемости в состав добавляют марганец (Mn). Чтобы материал стал очень прочным, используют различные виды термической обработки. Сталь этого вида используется для изготовления проволоки, пружин, лезвий, инструмента.

- Ледебуритные стали. Содержание углерода (C) до 2%. Обладают повышенной хрупкостью и не подвергаются холодной обработке. Обладают высокий уровень износостойкости и обрабатываемости резанием.

- Конструкционные стали — применяют для производства разнообразных механизмов и конструкций в машиностроении и строительстве.

- Инструментальные стали — используются при изготовлении режущих и ударных инструментов.

По качеству

- Углеродистые стали обыкновенного качества — это строительные стали. Обладает высокой свариваемостью и удовлетворительными механическими свойствами.

- Углеродистые качественные конструкционные стали. Применяют в производстве деталей машин и механизмов, конструкций и сооружений

Состав химических элементов

Основной элемент — железо. Отношение к группе определяется количеством углерода. Содержание неметаллических включений фосфора и серы ухудшает механические качества. Они способствуют красноломкости и хладоломкости, образованию трещин в горячем и холодном металле.

Коррозионная устойчивость обеспечивается низким содержанием углерода и добавлением хрома. Количество химических элементов в углеродистой стали марганца и кремния зависит от способа раскисления и класса качества. Марганец может присутствовать в пределах 1,2% в сплавах нормального качества, до 1,8% в высококачественных. Содержание кремния не превышает 0,3%.

Высококачественные стали группы В проверяют по свойствам и химическому составу. Допустимое количество неметаллических включений — 0,03–0,0018%.

От количества углерода зависит твердость стали, ее способность к закалке и свариванию.

Чем ниже показатель углерода, тем лучше варится металл. Ст 40Х требует подогрева перед сваркой, Ст 6 — нагрева до 700⁰ и послесварочного отпуска. Прокаливаемость наоборот. До Ст4 сплавы не калятся, не изменяют свою твердость. Сталь 40х может потрескаться при резком охлаждении в воде.

Какие фирмы занимаются производством углеродистой стали

Крупнейшим производителем углеродистой стали является металлургический комбинат полного цикла Мечел. Он объединяет несколько крупных заводов, начиная от производства кокса и заканчивая различным прокатом. Кроме этого прокат производят металлургические комбинаты:

- «Челябинский»;

- «Украинская кузница» — Челябинская область;

- «Ижсталь» — Удмуртия;

- Белорецкий меткомбинат — Башкортостан.

Металлургическая промышленность по производству черного металла располагается поближе к месторождениям железной руды и угля. Для заводов цветного литья важнее источники электроэнергии.

Классификация сталейПравить

Существует множество способов классификации сталей, например, по назначению, по химическому составу, по качеству, по структуре.

По назначению стали делятся на множество категорий, таких как конструкционные стали, коррозионно стойкие (нержавеющие) стали, инструментальные стали, жаропрочные стали, криогенные стали.

Стали, в зависимости от способа их получения, содержат разное количество неметаллических включений. Содержание примесей лежит в основе классификации сталей по качеству: обыкновенного качества, качественные, высококачественные и особо высококачественные.

По структуре сталь разделяется на аустенитную, ферритную, мартенситную, бейнитную и перлитную. Если в структуре преобладают две и более фаз, то сталь разделяют на двухфазную и многофазную.