- Классификация по назначению

- Применение углеродистых сталей

- Производство деталей машин

- Производство инструмента

- Производство крепежа

- Маркировка легированных сталей

- Характеристики и классификация инструментальных сталей

- Углеродистая

- Легированная

- Быстрорежущая

- Обработка инструментальных сталей

- Формула, обозначения, особенности

- Легирование и примеси — есть ли разница

- Все об углеродистых сталях

- Виды

- Закалка и отпуск углеродистых инструментальных сталей

- Маркировка углеродистой конструкционной стали обыкновенного качества по ГОСТу

- Что собой представляют углеродистые стали

- Российские стандарты маркировки

- Классификация углеродистых сталей

- Что еще необходимо знать

- Расшифровка сталей в материаловедении

- ХВГ расшифровка

- Классификация и марки

- По химическому составу

- По области применения

- Как расшифровать маркировку сталей

- Отличия легированной стали от углеродной

- Применение конструкционных сталей

- Европейские стандарты

- Североамериканские стандарты ASTM/ASME и AISI

- Особенности легирования

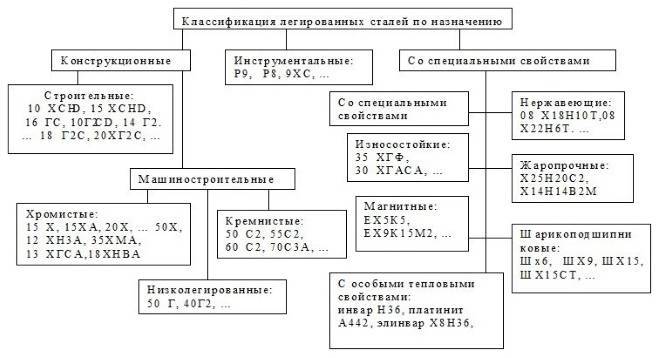

Классификация по назначению

Выше уже были приведена классификация видов сталей по назначению. Маркировка конструкционных сталей включает в себя такие обозначения:

- Строительная – обозначается буквой С и цифрами, характеризующими предел текучести.

- Подшипниковая – обозначается буквой Ш. Далее идет обозначение и содержание легирующих добавок, в основном, хрома.

- Инструментальная нелегированная – обозначается буквой У и содержанием углерода в десятых долях процента.

- Быстрорежущая – обозначается буквой Р и символами легирующих компонентов.

- Нелегированная конструкционная сталь имеет в обозначении символы Сп и число, показывающее содержание углерода в десятых или сотых долях процента.

Классификация стали по назначению

Остальные разновидности, в том числе и инструментальные марки из легированных сталей, не имеют специальных обозначений, кроме химического состава, поэтому расшифровку и назначение отдельных видов можно определить только по справочной литературе.

Применение углеродистых сталей

Классификация по области использования дает первичное представление о том, с какой целью и какие сплавы назначают в тех или иных случаях.

Но следует рассмотреть более подробно, как именно себя ведут углеродистые стали непосредственно «на службе».

Производство деталей машин

Если поставлена цель — изготовить определенную деталь механизма — и в перечне условий стоит выпуск из углеродистых сталей, то сначала оценивают, в каком режиме предстоит работать изделию.

Низкоуглеродистые марки закладывают для элементов, которые не воспринимают значимых нагрузок и не подвержены вибрации или ударам. Сюда входят:

- дистанционные кольца;

- втулки;

- крышки;

- колпаки;

- маховики;

- стаканы под размещение подшипников;

- прихваты и планки.

Отдельная категория — сварные каркасные конструкции и корпусные изделия. Здесь малую прочность низкоуглеродистых сталей компенсируют толщиной несущего сечения, а главное достоинство — податливость сварным процессам — повышает общую технологичность.

.jpg)

Если деталь механизма будет работать с серьезными нагрузками, то для нее нужно использовать среднеуглеродистые стали с прицелом на закалку или низкоуглеродистые — держа в уме необходимость цементации.

В список такой продукции войдут:

- шкивы ременных передач;

- звездочки цепных передач;

- зубчатые колеса и шестерни, валы-шестерни;

- валы и оси;

- шпиндели;

- рычаги;

- ролики;

- штока и поршни цилиндров.

Технологический процесс выпуска подобных деталей включает получение заготовки (отрезок проката, отливка, штамповка или поковка), механическую и термическую обработку. В качестве доводочных и отделочных операций закладывают воздействие абразивом: шлифование, хонингование, притирка, суперфиниширование. Эффективно работать абразивным инструментом по незакаленным сталям нельзя из-за засаливания режущих зерен.

К высокоуглеродистым рессорно-пружинным маркам обращаются только в особых случаях — они куда сложнее в обработке и не прощают ошибок (заварить дефект будет очень сложно). Среди очевидных примеров — навивка спиральных пружин, изготовление рессор, выпуск цанг, направляющих скольжения и иных деталей, где нужны упругие свойства и высокая твердость.

Производство инструмента

Инструментальные стали не зря заслужили столь громкое и однозначное название. Углеродистые марки с передней приставкой «У» используют для производства:

Нужно отметить, что ограничением в использовании углеродистых инструментальных сталей выступает нагрев. Их нельзя применять в условиях, где температура возрастает свыше +250. +300°С — закаленный металл отпускается, теряет свою прочность и твердость.

.jpg)

Кроме того, углеродистые марки уступают по своим функциональным характеристикам легированным сплавам. Они неспособны успешно резать или давить материалы, превосходящие их по прочностным параметрам. Поэтому сферой применения остается ручной инструмент, а также холодная обработка дерева, пластика и мягких цветных металлов.

В производстве используют только кованые заготовки — литье полностью исключено, а из проката в качестве исходника берут специальный упрочненный сортамент, предназначенный именно для изготовления инструмента.

Материал точат, сверлят и фрезеруют, подвергают закалке, а в конце — дорабатывают абразивным воздействием. На шлифовку изделия обычно уходит до 40% всей трудоемкости работ, поскольку именно здесь инструмент приобретает финальные профиль и размеры, а во время этих операций снимают всю часть поверхностного слоя, где могут скопиться дефекты после термической обработки.

Производство крепежа

Согласно ГОСТ 1759. 4-87, в котором оговорены требования к механическим свойствам резьбового крепежа, в производстве болтов, винтов и шпилек используют:

- углеродистые стали 10 и 20 — для классов прочности 3.6, 4.6, 4.8, 5.8 и 6.8, без термической обработки;

- углеродистые стали 30, 35, 45 — для классов прочности 5.6 и 6.6, с термической обработкой;

- углеродистую сталь 35 — для классов прочности 8.8, 9.8, 10.9 и 12.9, с обязательной термической обработкой.

Основной технологией массового и крупносерийного выпуска метизов остается горячая или холодная штамповка на высадочных автоматах, с последующей нарезкой или накаткой резьбы. Для мелкой серии можно заказать нестандартный крепеж с изготовлением на универсальном металлорежущем оборудовании.

В метизном производстве часто обращаются к отдельной категории углеродистых марок — сталям повышенной обрабатываемости (с буквой «А» в начале обозначения). Их уникальная особенность и отличие от остальных состоит в том, что структура и химический состав — максимально однородны по всему объему проката. В процессе обработки на станках-автоматах не должно быть угрозы, что инструмент испытает перепад нагрузки из-за «пятнистой» твердости или ему встретится микродефект в виде неметаллического включения в теле металла.

Маркировка легированных сталей

Также для легированных сталей существуют дополнительные индексы для указания свойств и назначения:

- Ш – шарикоподшипниковая сталь

- Р – инструментальная быстрорежущая

- А – специальная автоматная

- Э – особо чистая от примесей (почти чистое железо), электротехническая

Обычная нелегированная сталь, такая как Ст3кп или Ст3св кроме названия (Ст) имеет указание на процент углерода «3” – 0. 3%, «кп» – кипящая. Если последнее обозначение отсутствует – это означает раскисление обычного типа. Присутствующее иногда «св» указывает на хорошую свариваемость без предварительного разогрева.

Конструкционные обычные нелегированные стали типа 09Г2С расшифровываются так:

- 0.09% – доля углерода

- Легирующие элементы (Марганец, Кремний и др. – около 2%

Качественные стали типа 22К снабжены отметкой «К» качественная.

Марку литейной конструкционной стали для деталей и строительных конструкций дополнительно выделяют литерой «Л» после всех иных обозначений – 35ХМЛ.

Инструментальная нелегированная сталь типа У10ГА имеет индекс «У», следующая цифра отмечает массу углерода в сплаве, «Г» – присутствие марганца, «А» означает качество.

Электротехническая нелегированная сталь маркируется особо, одними цифрами – 10880 и т. Первая цифра обозначает технологию:

- 1 – горячекатанная

- 2 – калиброванная

Далее следует величина коэффициента старения: 0 или 1. Последующая цифра это характеристики нормировки, а другие означают его величину.

Строительные стали отмечаются литерой «С» (С390К, С375К), а за ней величина предельного значения текучести металла. Кроме этого существуют обозначения «Т» и «К» такого вида: С390К и С345Т, они значат соответственно особую стойкость к факторам коррозии и термоупрочненный прокат.

Быстрорежущая инструментальная сталь маркируется знаком «Р» – Р6М5Ф3. Остальные знаки в ряду маркировки выражают присутствие углерода в процентах и добавок. Стали быстрорежущие обязательно маркируются знаком Р, после него проставляется относительное содержание W в %. Например, маркировка стали Р6М5Ф3 расшифровывается так: по назначению она быстрорежущая (Р), включает 6% W, 5% Mo и 3% V (Ф).

Для быстрого и безошибочного чтения маркировок сталей существуют специальные таблицы, но не всегда они могут быть под рукой. Принципы определения марки, изложенные выше, помогут даже непрофессионалу определить базовые качества сталей и их назначение, чтобы подобрать необходимый металл

Это важно не только для определения свойств нужного материала, но и расчёта затрат. Если не требуется каких-то особых характеристик, то можно выбрать стали без содержания дорогостоящих элементов, которые в основном влияют на цену металла

Конечно, в редких случаях встречаются нестандартные или требующие уточнения индексы и тогда не обойтись без таблиц и справочников. В данном материале приведены все самые распространённые обозначения маркировок. Разобравшись с ними будет легко ориентироваться в свойствах стали только по её техническому обозначению.

Характеристики и классификация инструментальных сталей

Инструментальная сталь отличается тем, что в ней содержится более чем 0. 7% углерода. Главное её отличие состоит в повышенной прочности и твёрдости, потому она используется в производстве разнообразных рабочих инструментов.

За счёт своей невысокой цены и высокой твёрдости сплава, данный материал наиболее востребован. Однако он имеет определённый недостаток – это низкий уровень устойчивости к износу.

Потому сплав не используется при производстве автомобильных деталей и оборудования, которое испытывает постоянную нагрузку.

Разделение проходит на качественные и высококачественные виды. Отличие заключается в том, что в качественной стали имеется 0. 03% серы и 0. 035% фосфора, а в высококачественной – 0. 02% серы и 0. 03% фосфора.

По ГОСТу допускается выпуск нижеперечисленных:

Среди качественных инструментальных, чаще всего присутствуют те, в которых нет литеры «А», потому как это имеет отношение к высококачественной марке. Буква «У» обозначает содержание углерода. Идущее за ней число обозначает десятые доли процента углерода, содержащегося в данной марке. Когда после чисел расположена буква «Г», это значит то, что сплав содержит марганец.

Происходит классификация по трём видам:

- Углеродистая.

- Легированная.

- Быстрорежущая (сюда же входит штамповая).

Углеродистая

Углеродистая инструментальная сталь теряет свою прочность при нагревании, потому их применяют при изготовлении инструментов, которые работают на низкой скорости, на простом условии резания.

Это связано с тем, чтобы во время трения температура не превышала 200 °С. Обычно его применяют при создании свёрла, напильника, метчика, развёртки.

Потому как её показатель свариваемости низкий, то для сварных конструкций её не используют.

Легированная

Легированный тип инструментальной стали содержит в себе немного другой состав. В него включены добавки марганца, никеля, меди и прочих элементов. За счёт них улучшается характеристика металла. Здесь будет обязательной маркировка, так как она требует указания наличия элементов литерами:

- Когда добавлен марганец – Г.

- Хром – Х.

- Ванадий – Ф.

- Кремний – С.

- Вольфрам – В.

- Медь – Д.

- Никель – Н.

- Титан – Т.

- Молибден – М.

Когда обозначается легированная инструментальная сталь, то вначале указано количествово углерода, которое выражено в десятых долях процента. Для примера, если взять маркировку 6ХС, то углерода будет 0. 6 и 1% хрома и кремния.

Главная сфера применения – это режущий и штамповый инструмент. Это также не совсем подходящий вариант для сварных конструкций.

Быстрорежущая

Быстрорежущая сталь маркируется вначале литерой «Р». Далее идёт число, которое обозначает массовую вольфрамовую долю. После этого идут буквенные обозначения элементов, содержащиеся в сплаве:

- Молибден – М.

- Ванадий – Ф.

- Кобальт – К.

- Азот – А.

Данный вид хорошо подходит для режущего инструмента, который испытывает сильный нагрев при трении (от 600 – 6500 °С). Он не теряет твёрдость и не подвержен деформации. Помимо этого, быстрорежущая инструментальная сталь имеет хорошие возможности для сваривания стыковой электросваркой с марками 45 и 40Х.

Обработка инструментальных сталей

Среди методов обработки существуют следующие:

Закалка – это термообработка инструментальных сталей, во время которой материал нагревается до оптимальной температуры, выдерживается на температуре, после чего мгновенно охлаждается для получения неравновесной структуры.

После закалки у изделия увеличивается твёрдость, прочность и понижается пластичность металла. Главным параметрам качества, которым обладает закалка инструментальной стали, считается температура нагревания и быстрота охлаждения.

Всегда сварка инструментальной стали считалась одним из наиболее сложных видов. Для этого используются электроды, которые предназначаются для сваривания инструментальной стали.

Инструментальная сталь значительно отличается от других типов сталей за счёт того, что в её составе содержится большое кол-во углерода. Стоит помнить, что для сваривания не подходит марка, которая не способна выдерживать высокую температуру.

То бишь углеродистая не подходит для сваривания. Лучше всего для этого подойдут легированные металлы.

Следующим этапом после закалки является отпуск. Это требуется, чтобы снять напряжение хрупкого мартенсита, который образуется при закалке, а также, чтобы уменьшить содержание остаточного аустенита. Большая часть инструментальной стали имеет довольно обширную область температур отпуска.

Рекомендуют для использования наиболее высокую температуру отпуска, так как это придаст инструменту прочность. Материал должен остывать до температуры 65 градусов, после чего до комнатной температуры между и после отпусков.

Есть также многократный отпуск, который используется для большинства сложнолегированных инструментальных сталей.

Чтобы обработать инструментальную сталь используют штамповку. Есть 2 вида штамповки:

- В которых деформация металла происходит в холодном состоянии.

- В которых деформация металла происходит в горячем состоянии.

Когда штамповка происходит в горячем состоянии, металл, на который воздействуют сближающиеся половинки штампа, начинает деформироваться и заполнять внутреннюю полость штампа. При штамповке улучшается качество поверхности и точность формы.

Каждый этап должен быть проведён только специалистами своего дела. Это важно, так как нарушение технологий производства не гарантирует заявленным качествам изделия, потому важно тщательно выбирать поставщика.

Инструментальная сталь, в некотором роде является удобным и незаменимым материалом, потому её использование в мире является повсеместным. Это связано с тем, что твердость инструментальной стали подходит своими качествами для производства множества рабочих инструментов.

Формула, обозначения, особенности

Данный элемент, находящийся в таблице под порядковым номером шесть, обозначается символом «С». Электронная структурная формула углерода выглядит следующим образом: 1s2 2s2 2p2. Его масса – 12,0107 а. У этого вещества имеется:

- Два неспаренных электрона в основном состоянии. Проявляет валентность II.

- Четыре неспаренных электрона в возбужденном состоянии. Проявляет валентность IV.

Следует отметить, что определенная масса углерода содержится в земной коре. 0,023%, если быть точнее. Главным образом он накапливается в верхней части, в биосфере. Большая часть массы углерода литосферы накапливается в доломитах и известняках, в виде карбонатов.

Легирование и примеси — есть ли разница

Некоторые химические элементы, содержащиеся в обычных сталях, тоже можно называть легирующими. К таким можно отнести, например, медь (до 0,2%), кремний (до 0,37%) и т. Постоянными спутниками любой стали являются фосфор и сера. Тем не менее, металловеды относят их к примесям.

Почему? Любая примесь является следствием либо чистоты исходной руды (марганец), либо специфики металлургических процессов плавки (сера, фосфор). Теоретически выплавленная без фосфора и серы сталь обладала бы такими же механическими свойствами. Легирование же имеет своей конечной целью именно повышение определённых технических характеристик стали, а сера и фосфор этого не делают. При этом они однозначно относятся к вредным, но неизбежным примесям добавкам.

Наличие химического элемента с концентрацией более 1% дает основание вводить его условное значение в марку стали. В целом принято, что стали:

Если в составе выплавляемого сплава процентное содержание железа не превышает 55%, то такой материал уже не может использовать название легированной стали. Это правило нельзя отменить.

Все об углеродистых сталях

- Что это такое?

- Отличия от легирующих сталей

- Классификация

- Маркировка и марки

- Применение

- Обработка

На сегодня сталь представляет собой один из самых распространенных материалов, используемых в машиностроении и других отраслях современной промышленности. При этом активное развитие технологий требует разработки новых сплавов с соответствующими свойствами и параметрами. Однако и созданные ранее марки сохраняют свою актуальность. Именно поэтому стоит узнать все об углеродистых сталях, их видах и сферах применения.

Виды

Конструкционные стали обыкновенного качества делятся на группы в зависимости от своих механических и химических характеристик. Кроме того, на рынке можно найти улучшенные варианты подобной стали, которая активно применяется в процессе производства деталей холодной штамповки. К примеру, такие материалы отлично подходят для изготовления пружин, проволоки и других изделий, которые должны характеризоваться стойкостью к износу даже при активной эксплуатации.

Что касается материалов с повышенной обработкой, то в них содержится большое количество серы, а также селен. Наличие данных двух компонентов способствует увеличению надежности и дает возможность справиться с любыми нагрузками. Именно поэтому такие материалы активно используются в процессе производства деталей двигателей и других важных агрегатов.

В зависимости от уровня своего окисления данные стали могут быть следующих видов:

Закалка и отпуск углеродистых инструментальных сталей

В ГОСТе 1435 оговаривается как состав углеродистых сталей, так и их основные характеристики. Содержание углерода в таких сплавах (что можно определить по их марке) составляет от 0,65 до 1,35%. Для того чтобы получить оптимальную структуру и требуемую твердость, перед началом производства инструмента эти сплавы подвергают отжигу. При этом для инструментальных сталей с заэфтектоидной структурой выполняется отжиг сферодизирующего типа. Проводимая по такой технологии термообработка приводит к появлению цементита зернистой формы. А получить зерна требуемого размера позволяет скорость охлаждения, которую можно легко регулировать.

Производственный процесс закалки стали

После того, как инструмент будет изготовлен, инструментальная сталь подвергается закалке и последующему отпуску. Это дает возможность получить материал требуемой твердости. Регулировать твердость готового инструмента также достаточно легко, это достигается путем выбора определенной температуры для проведения операции отпуска.

Так, для инструментов, подвергающихся в процессе эксплуатации систематическим ударным нагрузкам, оптимальной является твердость от 56 до 58 HRC, которую получают, проводя отпуск при температуре 290 градусов Цельсия. Самые строгие требования предъявляют к твердости плашек, граверных приспособлений, напильников (62-64 единицы по шкале HRC). Достигается она при помощи выполнения отпуска при температуре от 150 до 200 градусов Цельсия.

Закалка увеличивает твердость углеродистых сталей по той причине, что именно с ее помощью удается получить оптимальную структуру сплава железа и углерода. Варианты такой структуры:

- карбиды с мартенситом;

- только мартенсит.

Маркировка углеродистой конструкционной стали обыкновенного качества по ГОСТу

Маркировка сталей по химическому составу является наиболее общей. Эта маркировка учитывает также область применения, условия производства и качество сталей. Однако в марках некоторых сталей более узкого применения (например, автоматных, шарикоподшипниковых, быстрорежущих и др. ) от правил такой маркировки существуют отклонения.

Новые стали и сплавы, еще не включенные в государственные стандарты и поставляемые по техническим условиям, обозначаются буквами, указывающими на завод-изготовитель (например, ЭК, ЭП или ЭИ — завод «Электросталь») и номером, присвоенным этим заводом.

На конструкционную углеродистую сталь обыкновенного качества установлен ГОСТ 380-94. В зависимости от назначения она делится на три группы:

А — поставляемую по механическим свойствам и применяемую в основном тогда, когда изделия из нее подвергают горячей обработке (сварка, ковка и др. ), которая может изменить регламентируемые механические свойства (Ст0, Ст1 и др

Б — поставляемую по химическому составу и применяемую для деталей, подвергаемых такой обработке, при которой механические свойства меняются, а уровень их кроме условий обработки определяется химическим составом (БСт0, БСт1 и др

В — поставляемую по механическим свойствам и химическому составу для деталей, подвергаемых сварке (ВСт1, ВСт2 и др.

Углеродистую сталь обыкновенного качества изготовляют следующих марок: Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, СтЗкп, СтЗпс, СтЗсп, СтЗГпс, СтЗГсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Стбпс, Стбсп.

Буквы Ст обозначают «Сталь», цифры — условный номер марки в зависимости от химического состава, буквы «кп», «пс», «сп» — степень раскисления («кп» — кипящая, «пс» — полуспокойная, «сп» — спокойная).

Широко применяются в строительстве и машиностроении, как наиболее дешевые, технологичные, обладающие необходимыми свойствами при изготовлении конструкций массового назначения.

В основном эти стали используют в горячекатанном состоянии без дополнительной термической обработки с ферритно-перлитной структурой.

В зависимости от последующего назначения конструкционные углеродистые стали обыкновенного качества подразделяют на три группы: А, Б, В.

Стали группы А используют в состоянии поставки для изделий, изготовление которых не сопровождается горячей обработкой. В этом случае они сохраняют структуру нормализации и механические свойства, гарантируемые стандартом. Сталь марки Ст3 используется в состоянии поставки без обработки давлением и сваркой. Ее широко применяют в строительстве для изготовления металлоконструкций.

Стали группы Б применяют для изделий, изготавливаемых с применением горячей обработки (ковка, сварка и в отдельных случаях термическая обработка), при которой исходная структура и механические свойства не сохраняются.

Для таких деталей важны сведения о химическом составе, необходимые для определения режима горячей обработки.

Стали группы В дороже, чем стали групп А и Б, их применяют для ответственных деталей (для производства сварных конструкций).

Углеродистые стали обыкновенного качества (всех трех групп) предназначены для изготовления различных металлоконструкций, а также слабонагруженных деталей машин и приборов. Эти стали, используются, когда работоспособность деталей и конструкций обеспечивается жесткостью.

Углеродистые стали обыкновенного качества широко используются в строительстве при изготовлении железобетонных конструкций.

Способностью к свариванию и к холодной обработке давлением отвечают стали групп Б и В номеров 1-4, поэтому из них изготавливают сварные фермы, различные рамы и строительные металлоконструкции, кроме того, крепежные изделия, часть из которых подвергается цементации.

Среднеуглеродистые стали номеров 5 и 6, обладающие большой прочностью, предназначаются для рельсов, железнодорожных колес, а также валов, шкивов, шестерен и других деталей грузоподъемных и сельскохозяйственных машин. Некоторые детали из этих сталей групп Б и В подвергаются термической обработке — закалке с последующим высоким отпуском.

В машиностроении углеродистые качественные стали, используются для изготовления деталей разного, чаще всего неответственного назначения и являются достаточно дешевым материалом. В промышленность эти стали поставляются в виде проката, поковок, профилей различного назначения с гарантированным химическим составом и механическим свойствами.

Что собой представляют углеродистые стали

Углеродистые стали в зависимости от основной сферы применения подразделяются на:

- обыкновенные углеродистые стали

- конструкционные сплавы

- инструментальные сплавы (популярное решение для производства инструмента)

Характеристики обыкновенной уступают конструкционной углеродистой стали в прочности. Конструкционная сталь по характеристикам хуже инструментальной. Это объясняется процессом изготовления, в металле для инструментов меньше воздуха. В последующих пунктах разберем подробнее процесс изготовления.

Они не содержат в своем составе легирующих добавок. От обычных стальных сплавов эти стали также отличает и то, что в их составе содержится значительно меньшее количество таких базовых химических примесей, как марганец, магний и кремний.

Содержание основного элемента – углерода – в сталях данной категории может варьироваться в достаточно широких пределах. Поэтому они подразделяются:

- высокоуглеродистая сталь содержит в своем составе 0,6–2% углерода;

- среднеуглеродистые стали – содержание углерода 0,3–0,6%;

- низкоуглеродистые стальные сплавы – содержание до 0,25%.

Данный элемент определяет не только свойства углеродистых сталей, но и их структуру. Так, внутренняя структура стальных сплавов, содержащих в своем составе менее 0,8% углерода, состоит преимущественно из феррита и перлита, при увеличении концентрации углерода начинает формироваться вторичный цементит.

Углеродистые стали с преобладающей ферритной структурой отличаются высокой пластичностью и низкой прочностью. Если же в структуре стали преобладает цементит, то она характеризуется высокой прочностью, но вместе с этим является и очень хрупкой. При увеличении количества углерода до 0,8–1% прочностные характеристики и твердость углеродистой стали возрастают, но значительно ухудшаются ее пластичность и вязкость.

Углеродистая сталь, как и стальной сплав любой другой категории, содержит в своем составе различные примеси. Элементы: кремний, марганец, фосфор, серу, азот, кислород и водород. Часть этих примесей, такие как марганец и кремний, являются полезными, их вводят в состав стали на стадии ее выплавки для того, чтобы обеспечить ее раскисление. Сера и фосфор – это вредные примеси, которые ухудшают качественные характеристики стального сплава.

Хотя считается, что углеродистые и легированные стали несовместимы, для улучшения их физико-механических и технологических характеристик может выполняться микролегирование. Для этого в углеродистую сталь вводятся различные добавки: бор, титан, цирконий, редкоземельные элементы. При помощи таких добавок не получится сделать нержавейку, но можно заметно улучшить свойства.

Российские стандарты маркировки

Согласно российским стандартам, на стали обозначается маркировка, в которой указывается металлический состав и принадлежность к виду (частично). Если содержание углерода не превышает один процент, то его наличие в маркировке не участвует. В маркировку входят обозначения добавок, чтобы придать сплаву легирующие свойства. Они обозначаются десятыми и сотыми частями процента. Если какого-либо компонента менее полутора процентов, то его наличие отмечают только буквой.

Но не только химический состав присутствует в маркировке. Здесь есть символы, которые указывают на характеристики стального сплава для применения и уровень качества. Так буква «А» говорит о высоком качестве продукта.

Классификация углеродистых сталей

По направленности применения продукции, углеродистую сталь разделяют на инструментальную и конструкционную.

Последнюю из них используют для возведения различных строений и остовов деталей. Из инструментальных, изготавливают прочный инструмент для выполнения любых работ, вплоть до обработки металлов резанием. Применение металлических изделий в хозяйстве, потребовало выделить сталь в разные категории, обладающие специфическими свойствами: жаропрочную, криогенную и коррозионно-стойкую.

По способу получения углеродистые стали делят на:

- электростали;

- мартеновские;

- кислородно-конвертерные.

Различия структуры сплава обусловлены наличием разных примесей, характерных для того или иного способа плавки.

Отношение стали к химически активным средам, позволило разделить изделия на:

- кипящие;

- полуспокойные;

- спокойные.

Содержание углерода делит сталь на 3 категории:

Именно структура, является характерным признаком, при определении состояния металла. У доэвтектоидных сталей, структура состоит из перлита и феррита. У эвтектоидных – чистый перлит, а заэвтектоидные, характеризуются перлитом с примесями вторичного цементита.

При увеличении количества углерода, сталь повышает прочность и уменьшает пластичность. Большое влияние оказывается также на вязкость и хрупкость материала. При повышении процентного содержания углерода, уменьшается ударная вязкость и повышается ломкость материала. Не случайно, при содержании, на уровне более 2,4 %, металлические сплавы относят уже к чугунам.

По количеству углерода, в составе сплава, сталь бывает:

- низкоуглеродистая (до 0,29 %);

- среднеуглеродистая (от 0,3 до 0,6 %);

- высокоуглеродистая (более 0,6 %).

Что еще необходимо знать

Разберем вещества, которые помогут лучше понять суть углеродных сталей и углерода целом. Уникальные модификации углерода:

- кластеры, состоящие из 2–25 атомов: цепочки, кольца и другие простые структуры.

- кластеры, состоящие из 40–150 атомов, представляет собой полые каркасы из атомов углерода, наиболее устойчивый из которых состоит из 60 атомов и похож на футбольный мяч. C60, или бакминстерфуллерен, состоял из двадцати шестиугольных секций и 12 пятиугольных, скрепленных между собой в сферу.

Недавно был синтезирован необычный класс эндофуллеренов — фуллеренов, в полости которых находился какой-либо посторонний атом или небольшая молекула. Были обнаружены фуллериды и с еще большей температурой перехода — 33 кельвина, Cs2RbC60. Такие свойства оказались напрямую связаны с электронной структурой вещества.

- Q-углерод. При нагреве аморфного углерода лазером до 4000 градусов Цельсия заметили, что примерно ¼ всех атомов принимала sp2-гибридизацию. Остальные сохраняли гибридизацию, характерную для алмаза. Q-углерод оказался ферромагнетиком, таким как магнетит или железо. При этом его температура Кюри составила около 220 градусов — только при таком нагреве материал теряет свои остаточные магнитные свойства. А при допировании Q-углерода бором физики получили еще один углеродный сверхпроводник, с температурой перехода уже около 58 кельвинов.

- Молекулы. Молекулы углерода могут оставаться в газообразном состоянии, только если поддерживать высокую температуру. Ранее была синтезирована новая форма твердого углерода – С36. И его молекулу образует 36 углеродных атомов. Вещество образуется вместе с фуллеренами С60. Происходит это между двумя электродами графита, в условиях пламени дугового разряда. Пока не изучено.

- Алмаз. Это метастабильный углерод, который может существовать неограниченное количество времени. Алмаз является самым твердым веществом по шкале Мооса. У него высокая теплопроводность, дисперсия, показатель преломления. Плавится при 4000 °C и давлении около 11 ГПа. Его особенность – люминесценция, способность светиться разными цветами. Его используют при изготовлении резцов, сверл, ножей и т. д. Делают режущие материалы.

- Графен — первый в мире двумерный кристалл. У данной модификации большая механическая жесткость, чем у графита, и рекордно высокая теплопроводность, составляющая ~5•103 Вт•м−1•К−. Считается, что он может стать будущей основой наноэлектроники и даже заменить кремний в интегральных микросхемах. Графен получают искусственно — механическое отщепление графитовых слоев от высокоориентированного вещества. Его свойства изучены не полностью, в нем нет вингеровской кристаллизации.

- Карбин. Он выглядит как черный мелкокристаллический порошок, обладает полупроводниковыми свойствами. Особенность данного вещества заключается в увеличивающейся под световым воздействием проводимости. Именно поэтому его стали применять в фотоэлементах.

Расшифровка сталей в материаловедении

Принадлежит к классу: конструкционные углеродистые качественные. Химический состав: углерод — 0,17−0,24%; кремний — 0,17−0,37%; марганец — 0,35−0,65%; сера — до 0,04%; фосфор — до 0,04%. Широко применяется в котлостроении, для труб и нагревательных трубопроводов различного назначения, кроме того, промышленность выпускает пруток, лист.

ХВГ расшифровка

Принадлежит к классу: инструментальные легированные. Применяется для изготовления измерительного и режущего инструмента, метчиков, протяжек.

https://youtube.com/watch?v=WK6tWWj1T34%3Ffeature%3Doembed

https://youtube.com/watch?v=TOXYAJ9b5Us%3Ffeature%3Doembed

https://youtube.com/watch?v=HOKLrd0C4S4%3Ffeature%3Doembed

https://youtube.com/watch?v=L4ERh9njqQ8

Классификация и марки

Лишь у некоторых уникальных промышленных материалов есть полноценные имена — в честь их изобретателей или каких-то особенных свойств. Остальные довольствуются условным обозначением — т. маркой, внутри которой зашифрована ключевая информация. Марку можно сравнить с разновидностью, чей состав и структура жестко определены и неизменны.

Условно все углеродистые стали делят на несколько категорий, используя два определяющих параметра: химсостав материала или его функциональное применение. Причем марки, соседствующие в одной группе по первому делению, с большой долей вероятности станут коллегами и при оценке рабочих свойств.

.jpg)

По химическому составу

Ключевым параметром, на который обращают внимание при знакомстве с любой маркой стали, становится процент содержания углерода. Различают три вида:

Виды сталиСодержание углеродаПримеры марок

Низкоуглеродистые

от 0,02 до 0,25%

05кп, 08кп, 10, 15, 20, Ст0, Ст1, Ст2

Среднеуглеродистые

от 0,26 до 0,6%

25, 35, 45, 55, Ст3, Ст4, Ст5, Ст6

Высокоуглеродистые

от 0,61 до 1,35%

58, 60, 65, 70, 75, 80, 85, У9, У12, У13

Низкоуглеродистые стали предназначены преимущественно для изготовления сварных изделий — за счет малой доли углерода они очень податливы к любым процессам сварки, не склонны к образованию флокенов и трещин, легко поддаются механическому резанию и изгибу. В целом, они вязкие и с низкой прочностью.

Термическое упрочнение (закалка, улучшение) не дают ощутимого эффекта по росту прочности или твердости. Зато собственное низкое содержание углерода позволяет применить к материалу особый вид химико-термической обработки — цементацию. Поверхностные слои насыщаются углеродом из внешнего источника, после чего реакция на закалку становится уже совершенно иной. Твердость поверхности зашкаливает, а сердцевина по-прежнему остается мягкой и может работать как гаситель напряжений.

Среднеуглеродистые стали — наиболее ходовые и популярные благодаря своей «серединности» и универсальности. Они лишены недостатков остальных граничных групп и обладают собственными достоинствами.

В частности, такие марки стабильно и уверенно реагируют на закалку, набирая нужную прочность и твердость без дополнительных ухищрений. Но сварку следует вести с осторожностью — увеличенная доза углерода может приводить к развитию трещин при кристаллизации шва.

Их используют для производства деталей машин и механизмов, которые постоянно испытывают рабочие нагрузки. Это разнообразные шестерни, рычаги, колеса, шкивы ременных передач, валы и оси. Углеродистые стали всегда дешевле любых легированных, поэтому марки со средним содержанием углерода предпочтительны, если конечное изделие не испытывает негативного воздействия коррозии, нагрева или охлаждения. Тяжелая работа в обычных условиях — это пример применения таких сплавов.

Высокоуглеродистые стали вообще не рекомендуется варить: они очень склонны к образованию трещин, флокенов и остаточных напряжений в зоне шва. За счет высокой доли углерода на закалку реагируют лучше всех остальных. Результатом становится очень высокая твердость и прочность, вплоть до возникновения пружинящих свойств.

Такие марки закладывают для изготовления специальных деталей машин, пружин различной конфигурации (плоские, витые, тарельчатые), режущего и слесарного инструмента.

По области применения

С учетом химического состава, «круг обязанностей» каждой марки уже предопределен, как и сфера, где ее можно использовать максимально эффективно. Поэтому все углеродистые стали разделили на три категории по области применения:

КатегорияГруппаПримеры марок

КонструкционныеОбщего назначенияСт0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст5

Качественные05кп, 08кп, 10, 15, 20, 35, 45, 50, 55, 60

Повышенной обрабатываемостиА11, А20, А30, А35

Инструментальные-У8, У10, У11, У12А

СпециальныеРессорно-пружинные65, 70, 75, 80, 85

Для строительных конструкцийС235, С285, С590К

ПодшипниковыеШХ4

Для крановых рельсК63

Конструкционные углеродистые стали предназначены для изготовления деталей машин и металлоконструкций. Их активно используют во всех сферах промышленности — начиная от металлообработки и заканчивая возведением атомных электростанций.

Среди них выделяют три основных группы:

- общего назначения — марки со стандартной степенью очистки от постоянных примесей. Нужно преимущественно для сварных строительных конструкций, корпусных деталей и ненагруженных элементов;

- качественные — повышенной степени очистки и с улучшенными механическими свойствами. Применяются для производства деталей машин и крепежа;

- повышенной обрабатываемости — с максимально стабильной структурой и постоянством физико-механических свойств по всему объему. Такой материал идет в работу на автоматические линии.

.jpg)

Инструментальные углеродистые стали могут похвастать куда большим содержанием углерода, чем все остальные «родственники» — от 0,66 до 1,35%. Такие сплавы используют для производства:

- режущего инструмента — для работ по дереву, пластику, мягким цветным сплавам и незакаленной стали;

- мерительного инструмента;

- слесарного инструмента;

- оснастки для холодной штамповки;

- вспомогательной станочной оснастки.

Главное преимущество инструментальных марок — очень сильная реакция на закалку, увеличенная износостойкость, твердость и прочность.

Углеродистая сталь для строительных конструкций идет на массовый выпуск фасонного проката: швеллера, тавровой и двутавровой балки, уголков. В сплавах этого типа заложено мало углерода и ощутимое количество примесей кремния и марганца (до 0,5. 0,8%), чтобы обеспечить необходимую вязкость, устойчивость и хорошее восприятие сварочных процессов.

Очень интересна марка ШХ4, случайно попавшая в группу подшипниковых как единственная нелегированная сталь. Ее используют для производства колец железнодорожных подшипников. Содержание углерода там изрядное — в пределах 0,95 до 1,05% — и присутствует щепотка хрома — 0,35. 0,5%.

Марку К63 (или просто 63) применяют исключительно для горячей прокатки специального сортамента — рельс крановых путей. Этот сплав обеспечивает необходимый баланс между прочностью, износостойкостью и стрессоустойчивостью. Материал постоянно работает с высокими нагрузками и фрикционным износом от катания колес.

Как расшифровать маркировку сталей

Марку углеродистой стали и группу ее качества можно определить по типу маркировки. Каждая цифра и буква имеет свое значение и показывает требования к качеству, степень раскисления, наличие легирующих элементов.

Например, для сплава обычного качества:

- Ст 2 кп — нормального качества с содержанием углерода 0,09–0,15%, кипящая, марганца 0,25 — 0,50%, кремния менее 0,05%;

- Ст3Г пс — содержание углерода в пределах 0,14–0,22%, полуспокойная, марганца в пределах 0,80–1,1%, кремния не более 0,15%.

Углеродистые стали повышенного качества маркируются цифрами (содержание углерода в сотых долях) и буквами (легирующий элемент). Например:

- 45 — 0,45% углерод;

- 40ХН — углерода 0,4%, хрома и никеля менее 2%.

Расшифровка высокоуглеродистых марок имеет букву, указывающую тип материала, его применение и цифру — процент углерода в десятых долях. Инструментальные сплавы имеют обозначение У. Например:

- У8 — инструментальная, 0,8% углерода;

- У12 — содержание углерода 1,2%.

Химический состав более точно можно определить по таблице в справочнике металлурга.

Прокат на торце маркируется цветной полосой:

- красный — Ст3;

- желтый — Ст2;

- зеленый — СТ5;

- синий — Ст6.

Отличия легированной стали от углеродной

В составе легированной стали, помимо обычных примесей, присутствуют дополнительные вещества, позволяющие ей отвечать определенным химическим и физическим требованиям.

Разница между легированным и нелегированным металлом состоит в химическом составе:

- В легированном сплаве, помимо стандартного железа и углерода, есть дополнительные компоненты и они улучшают свойства металла.

- В углеродистой или классической стали также присутствуют следы случайных примесей, но они не способны сильно сказаться на ее характеристиках.

Существуют разные степени легирования, однако даже небольшое содержание химических элементов значительно повышает качественные характеристики металла и его состояние. Например, углерод, усиливая твёрдость, одновременно делает сплав более хрупким, но добавив хром и никель можно значительно улучшив сплав.

Применение конструкционных сталей

Из конструкционной стали производят машины, аппараты, механические узлы и сложные детали. Есть несколько видов металлов, отличающихся свойствами и применяемых для изготовления определенной продукции для сборки механизмов и оборудования.

- Низколегированная сталь. Используется для производства вагонов железнодорожного транспорта, трамваев, метро, локомотивов; выпуска техники для сельскохозяйственных работ; для строительства больших объектов инженерной инфраструктуры, испытывающих постоянные нагрузки и вредное воздействие окружающей среды.

- Теплоустойчивая сталь. Изделия из этого металла выдерживают большую температуру до 6000 градусов по Цельсию и не разрушаются.

- Конструкционная подшипниковая сталь. Материал используют для производства подшипников, частей деталей, которые находятся в местах контакта шариков, роликов и беговых дорожек колец.

- Пружинная сталь. Из пружинно-рессорного сплава производят рессоры, пружины, сильфоны и прочие аналогичные детали.

- Автоматная сталь. Материал используется для выпуска мелких крепежных изделий и других элементов с помощью автоматического оборудования.

Марки стали — это классификация сталей по их химическому составу и физическим свойствам. Марка указывает на предназначение, основу, наличие добавок. При обозначении легированной конструкционной стали процентная величина массовой доли углерода маркируется первыми двумя цифрами, без использования обозначения буквой. Далее в порядке уменьшения в маркировке указываются легирующие компоненты и их доля в сплаве в среднем эквиваленте. Марка конструкционной стали может включать буквенные обозначения. Маркировка обозначается буквой, которая показывает назначение конструкционной стали. Конструкцио́нная сталь применяется для изготовления деталей, механизмов и конструкций в машиностроении и строительстве и обладает определёнными свойствами. Литеры обозначают следующие марки:

- Буквы Ж,Х,Е — нержавеющие, хромистые (много хрома), магнитные металлы.

- Буква Я — нержавеющий сплав хромоникилиевого типа.

- Буква Ш — нержавейка шарикоподшипниковой разновидности.

- Литера Р — режущий металл.

- Буквы А, Ш — сталь с примесями, обладающая высоким качеством.

Элементы, добавленные в легированную конструкционную сталь, в маркировке обозначают буквами русского алфавита, где X – хром, Н – никель, В – вольфрам, М – молибден, Ф – ванадий, Т – титан, Ю – алюминий, Д–медь, Г – марганец, С – кремний, К – кобальт, Ц – цирконий, Р – бор, Б – ниобий. Буква А в середине марки говорит о содержание азота, а в конце свидетельствует о том, что сталь высококачественная.

За буквой в маркировке стоит цифра, указывающая количество добавления данного элемента в процентах. Если за буквой в маркировке цифры нет, то это означает, что содержание легирующего элемента составляет менее 1,0%. Если в конце марки указана буква «А» — это обозначение высококачественной стали. Примеры:

- Марка 35Х3Н5 обозначает конструкционную легированную качественную сталь, содержащую около 0,35% углерода, 3% хрома, количество 5% никеля, остальное железо

- 03Х13АГ19. В этой ЛС углерода содержится в сотых долях — 0,03 %. Хрома – 13, азота – до 1 %, марганца – 19;

- 18ХГТ. Здесь состав легирующих элементов такой: углерод – 0,18 %, хром, количество титана и марганца – до 1.

Легированные сплавы с маркировками выпускаются по нескольким Государственным стандартам:

- теплоустойчивые – ГОСТ 20072–74;

- конструкционные – ГОСТ 4543–71;

- низколегированные – ГОСТ 19281–89;

- шарикоподшипниковые – ГОСТ 801–79;

- пружинные – ГОСТ 14959–79.

- нержавеющие легированные стали для судостроения ГОСТ 5521-86

- Нержавеющие стали, жаропрочные и коррозионностойкие сплавы выпускаются по ГОСТ 5632–2014.

Европейские стандарты

EN 10027 определяет порядок обозначения и маркировки всех сталей. Легированные сплавы имеют маркировку 1. 20ХХ – 1. 89ХХ, где первая цифра определяет, что данный материал относится к сталям, вторая и третья цифра определяют номер группы сталей и две последние — порядковый номер сплава в этой группе.

Североамериканские стандарты ASTM/ASME и AISI

В США действует наиболее обширная система маркировки видов сталей. Например, маркировка ASTM предполагает обозначение основных химических элементов, предел прочности и форму проката материала. В системе AISI используют 4 цифры, где первые две указывают номер группы, две последующие – процентное количество углерода. Буквенные символы демонстрируют наличие соответствующих присадок.

Особенности легирования

Современные возможности позволяют выплавлять легированные металлы любого состава. Основные принципы рассматриваемой технологии:

- Сера, водород, фосфор считаются примесями. В качестве неметаллических добавок используются бор, азот, кремний, редко – фосфор.

- Объемное легирование – это введение компонентов в расплавленную субстанцию в рамках металлургического производства. Поверхностное представляет собой способ диффузионного насыщения поверхностного слоя необходимыми химическими элементами под действием высоких температур.

- В ходе процесса добавки изменяют кристаллическую структуру «дочернего» материала. Они могут создавать растворы проникновения или исключения, а также размещаться на границах металлической и неметаллической структур, создавая механическую смесь зерен. Большую роль тут играет степень растворимости элементов друг в друге.